Přesnost ztraceného voskového lití , staletí stará technika zdokonalená pro moderní výrobu, zůstává nezbytná pro výrobu složitých, vysoce tolerančních komponent v průmyslových odvětvích, jako je letectví, zdravotnické prostředky a automobilové inženýrství. Dosažení výsledků bez vad však vyžaduje pečlivé dodržování kontrol procesů a inovativní metodiky.

1. Optimalizovaný návrh a výroba vzorů voskového vzorce

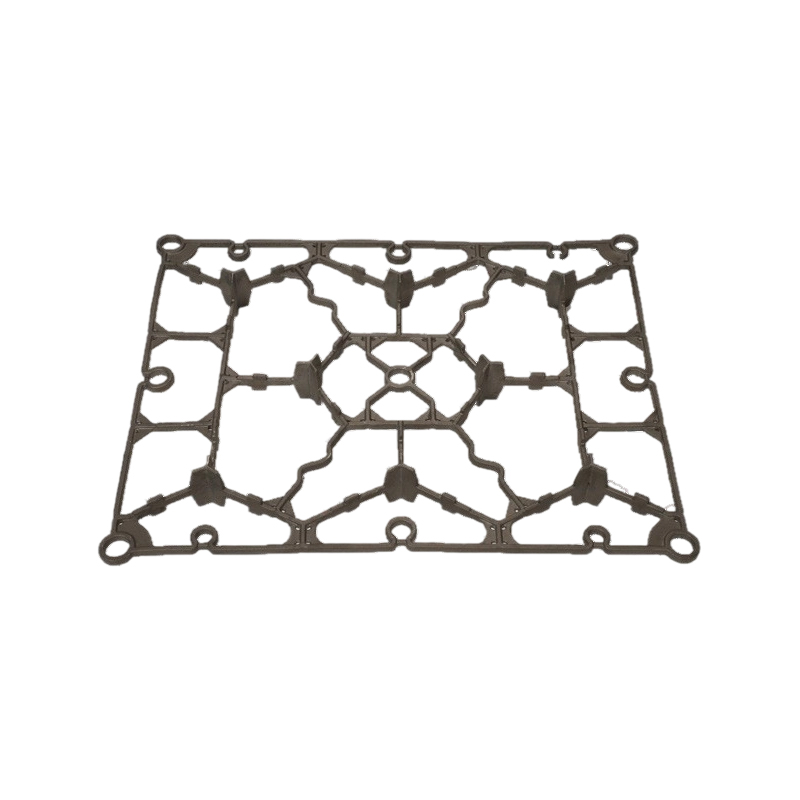

Základ pro přesnost bez vady Ztracené voskové lití leží v bezchybně vytvořených voskových vzorcích. Dokonce i drobné nedokonalosti ve voskových modelech - jako jsou vzduchové bubliny, nerovnoměrné povrchy nebo rozměrové nepřesnosti - se mohou šířit přes následující fáze. Pokročilý software 3D modelování umožňuje přesné ověření návrhu, zatímco parametry vstřikování (teplota, tlak a rychlost chlazení) musí být pevně kontrolovány, aby se zajistila jednotnost. Pravidelná údržba zařízení vstřikování vosku a přísná kontrola vzorů pomocí automatizovaných optických skenerů dále snižuje rizika.

2. techniky robustního budování skořápky

Keramická skořápka, která uzavírá voskový vzorec, musí během dewaxování a lití kovu odolat tepelnému napětí. Vady, jako jsou praskliny nebo inkluze, často pramení z nekonzistentních vrstev skořepiny nebo nesprávného sušení. Proces rozložený povlak - alternativní keramické kaše se poklesy se štukovými aplikacemi a kontrolovanými cykly sušení - zastává strukturální integritu. Moderní materiály skořepiny, jako jsou koloidní oxid křemičité pojiva a refrakční refrakci na bázi zirkonu, zvyšují tepelnou stabilitu. Navíc prostředí vlhkosti a teploty kontrolovaná teplota minimalizují předčasné vytvrzování nebo deformaci.

3. kontrolované dewaxování a slinování

Dewaxování je kritická fáze, kde rychlé odstranění vosku může způsobit zlomeniny skořepiny. Dewaxování páry Autoclave, spárované s postupným zvyšováním teploty, snižuje tepelný šok. Po desewaxování, slinování keramické skořepiny při přesných teplotách eliminuje zbytkovou vlhkost a posiluje formu. Systémy monitorování v reálném čase pomáhají udržovat optimální podmínky pece a zabránit neúplnému vyhoření nebo deformaci skořápky.

4. Příprava a přesnost roztočení

Nečistoty v roztaveném kovu, jako je oxidy nebo zachycení plynu, vedou k pórovitosti nebo inkluze. Vakuové indukční tání (VIM) nebo argonu stíhají slitiny efektivně, zatímco spektroskopie zajišťuje přesnost chemického složení. Během nalévání, kontrolované naklápěcí lití nebo odstředivé metody minimalizují turbulence, čímž se snižuje strhávání vzduchu. Předehřívání plísní pro specifikované teploty zabraňuje předčasnému tuhnutí a nesprávným vyvoláváním.

5. Smyčky po inspekci a zpětné vazbě po odcizení

I s přísnými ovládacími prvky je nezbytná ověření postprodukce. Metody nedestruktivního testování (NDT), jako je rentgenová rentgenová radiografie a inspekce penetratu barviva, identifikují podpovrchové nedostatky. Rozměrové kontroly prostřednictvím měřicích strojů souřadnic (CMMS) ověřují soulad se specifikacemi. Je důležité, že integrace údajů o defektu do rámce nepřetržitého zlepšování - použití analýzy příčin a nápravných opatření - smyčkou - iterativně zdokonaluje.

Vady v přesnosti odlitky ztraceného vosku nejsou nevyhnutelné, ale zvládnutelné prostřednictvím systematických protokolů. Určením přesnosti v každé fázi-od injekce vosku až po konečnou kontrolu-mohou manipulaci dosáhnout komponent ve tvaru net s minimálním přepracováním.