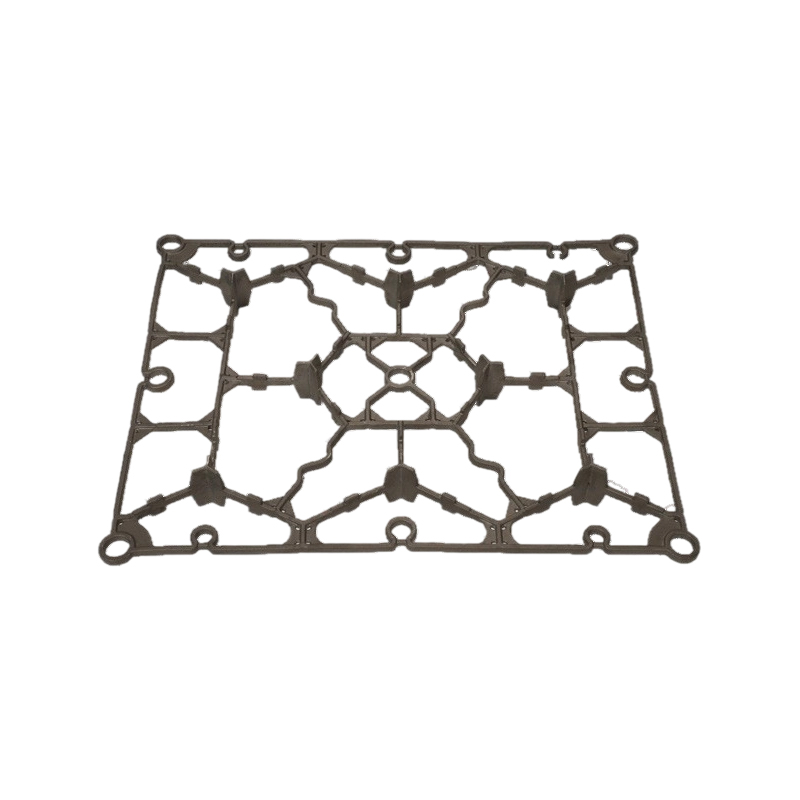

Nerezová ocel se stala materiálem pro výrobu Základní podnos z nerezové oceli Díky svému jedinečnému chemickému složení a fyzikálním vlastnostem. Nerezová ocel často obsahuje prvky slitiny, jako je chrom (CR), nikl (Ni) a molybden (MO), které vytvářejí nerezovou ocel, mají dobrou odolnost proti korozi, oxidační odolnost, vysokou pevnost a trvanlivost. Během procesu tepelného zpracování pomáhají tyto prvky slitiny stabilizovat organizační strukturu materiálu a zlepšit celkový výkon podvozku.

Odlévání oxiduálního vosku Silica Sol Lost Ad Precision je pokročilá technologie odlévání, která používá oxid křemičitý jako materiál skořepiny k výrobě vysoce přesných odlitků metodou ztraceného vosku. Může produkovat odlitky s velmi vysokou dimenzní přesností a přesností tvaru, což zajišťuje, že podvozek udržuje během procesu tepelného zpracování stabilní tvar a velikost. Vysoká povrchová úprava lití snižuje pracovní zátěž následného zpracování a také pomáhá zlepšit hladkost a drsnost kontaktního povrchu. Během procesu lití naplní roztavený kov dutinu pod tlakem, takže lití husté a snižování výskytu defektů. Během procesu lití přísně ovládáním parametrů lití a pomocí pokročilého lití a procesů lze zajistit, aby rozměrová přesnost a přesnost tvaru podvozku splňovala požadavky na návrh.

Tepelné zpracování obsahu základny z nerezové oceli zahrnuje hlavně žíhání, zhášení a temperování. Výběr těchto kroků a kontrola parametrů mají důležitý dopad na konečný výkon podvozku. Účelem žíhání je změkčit strukturu, zlepšit plasticitu a houževnatost a eliminovat vnitřní napětí generované během procesu lití. Parametry, jako je teplota žíhání, doba držení a rychlost chlazení, musí být přiměřeně vybrány podle materiálu a tloušťky podvozku. Zhášení zahřívá podvozek nad teplotu změny fáze a poté jej rychle ochladí, aby se získala požadovanou pevnost a tvrdost. Během procesu zhášení je třeba přísně řídit parametry, jako je rychlost vytápění, doba držení a chladicí médium, aby byla zajištěna jednotná transformace vnitřní struktury podvozku. Tvrzení se provádí okamžitě po zhášení, aby se stabilizovala struktura a zlepšila celkový výkon. Parametry, jako je teplota temperování, doba držení a metoda chlazení, musí být také přiměřeně vybrány podle požadavků na materiál a výkon podvozku.

Po tepelném zpracování musí být podvozek vyhodnocen na výkon, včetně testování tvrdosti, testování v tahu, testování dopadu atd., Aby se zajistilo, že mechanické vlastnosti a odolnost proti korozi splňovaly požadavky na návrh. Současně je třeba testovat také rozměrovou stabilitu a kontaktní oblast podvozku, aby se zajistilo, že splňuje požadavky na použití.

Při navrhování podvozku může přiměřený konstrukční design a výběr velikosti zajistit, aby hladkost a drsnost kontaktního povrchu splňovala požadavky. Například může být přijat větší konstrukci kontaktní oblasti, aby se snížil tlak na jednotku plochy; Současně lze přijmout vhodný návrh filé, aby se snížila koncentrace a opotřebení napětí.

Před a po tepelném zpracování může být kontaktní plocha podvozku podrobena povrchovému ošetření, jako je broušení a leštění, aby se dále zlepšilo plynulost a čistotu. Broušení může odstranit povrchové vady a oxidové stupnice generované během procesu lití; Leštění může dále zlepšit povrchovou úpravu a lesk. Kromě toho musí být podvozek vyčištěn, aby se odstranil nečistoty, jako je olej a prach na povrchu, aby se zajistila čistota a stabilitu kontaktního povrchu.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincie Jiangsu

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincie Jiangsu

Webová nabídka

Hledání produktů

Jazyk

Nabídka ukončení

Zprávy

Domov / Zprávy / Zprávy průmyslu / Jak může litý podnos z nerezové oceli dokončit proces tepelného zpracování a zajistit kontaktní oblast?

Zprávy průmyslu

Mar 07, 2025 Příspěvek od admin

Jak může litý podnos z nerezové oceli dokončit proces tepelného zpracování a zajistit kontaktní oblast?

Zpětná vazba zpráv

Novinky a událost

Kategorie produktu

Kontaktujte nás

Kontaktní informace

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Přidat: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincie Jiangsu

Spojte se

Pomocí tohoto formuláře mě můžete kontaktovat.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Čína vysoce výkonná komponenty odlévání výrobců

Zadní horní část