Přesnost ztraceného voskového lití (PLWC) je již dlouho základním kamenem výroby pro průmyslová odvětví vyžadující složité kovové komponenty, od leteckých turbín po biomedicínské implantáty. I drobné vady v tomto procesu však mohou ohrozit integritu součástí, eskalovat náklady a zpožďovat výrobu. Pro optimalizaci výsledků musí Foundries přijmout přísné protokoly, které se zabývají kořenovými příčinami běžných nedostatků.

1. Eliminace porozity smršťování prostřednictvím kontrolovaného tuhnutí

Porozita smršťování, přetrvávající výzva při přesnosti ztracených voskových lití, vzniká, když roztavený kov se během chlazení nerovnoměrně stahuje. Chcete -li to čelit:

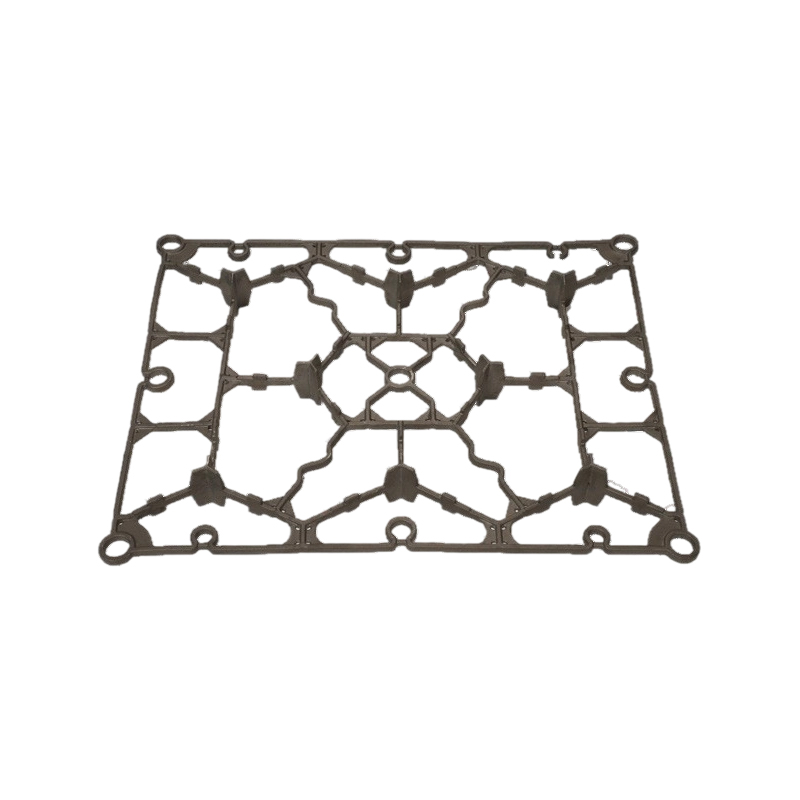

Optimalizace systémů brány: Návrh sítí Sprue a Runner, abyste zajistili směrové tuhnutí a upřednostňovali silnější sekce pro zpevnění poslední.

Upravte složení slitiny: Používejte slitiny s nižším rychlostí smršťování (např. Supermiony na bázi niklu s kontrolovaným obsahem uhlíku).

Simulační nástroje: Využijte software pro výpočetní dynamiku tekutin (CFD) pro modelování tepelných gradientů a předpovídání hotspotů.

2. Bojování na drsnost povrchu přes přesnost voskového vzoru

Povrchové nedokonalosti často pocházejí z nepravidelnosti voskového vzoru. Řešení zahrnují:

Nástroje s vysokým rozlišením: Investujte do hliníkových forem na CNC pro voskové vzory, což zajišťuje přesnost rozměru ≤ ± 0,1 mm.

Kontrola kvality vosku: Používejte mikrokrystalické vosky s nízkým obsahem aSH s lineárním smršťováním <1,2%.

Automatizovaný povlak: Naneste keramické kaly pomocí robotického ponoření, abyste dosáhli rovnoměrné tloušťky skořepiny (doporučených 6–8 vrstev).

3. Prevence vady pronikání kovů

Krakování keramické skořápky může vést k prosakování kovů a vytvořit zvýšené vady „ploutve“. Strategie zmírňování:

Vyztužení skořepiny: Přidejte koloidní oxid křemičitý do primárních vrstev kalu pro zvýšenou houževnatost zlomenin.

Kontrolované dewaxování: Parametry páry Autoclave se musí vyrovnat s tloušťkou skořepiny - typické cykly: 150–180 ° C při tlaku 6–8 bar.

Inspekce po desewaxu: Použijte rentgenovou tomografii k detekci mikrocrocků před nalitím roztaveného kovu.

4. Minimalizace inkluzí prostřednictvím hygieny procesu

Zahraniční částice (struska, oxidové filmy) degradují mechanické vlastnosti. Kritické kroky:

Melcování prostředí: Zaměstnejte stínění argonu v indukčních pecích ke snížení oxidace.

Prefiltrace: Použijte keramické pěnové filtry (40–60 ppi) v gatingových systémech, abyste zachytili nečistoty.

Školení pracovníků: Vynutit přísné protokoly PPE, abyste zabránili kontaminantům zaváděným člověkem.

5. Adresování rozměrových nepřesností

Dokonce i drobné odchylky mohou způsobit nepoužitelné komponenty. Proaktivní opatření:

Kalibrace tepelné roztažnosti: Kompenzujte rozšiřování keramické skořepiny úpravou rozměrů voskového vzoru (např. 0,3–0,5% škálování).

Po dokončení CNC po odcizení: Rezervace obrábění těsného tolerance pro kritické funkce po likvidaci.

Statistická kontrola procesu (SPC): Monitorujte kritické proměnné (např. Tlak vstřikování vosku, doba sušení skořepiny) pomocí senzorů v reálném čase.

Precision Ztracená vosková lití vyžaduje synergii pokročilých technologií, materiálových věd a disciplinovaného řízení pracovního postupu. Integrací prediktivní analýzy, automatizované systémy a spolupráci mezi nimi mohou výrobci snížit míru defektů až o 40% při zvyšování propustnosti. V době, kdy přesnost na úrovni Micronu definuje konkurenceschopnost, není proaktivní prevence vad pouze nejlepším praxí-je to strategický imperativ.