Ve výrobním průmyslu se výroba malých dávek často čelí výzvě vysokých jednotkových nákladů. Tradiční metody zpracování (jako je zpracování CNC nebo lití písku) mohou ztratit ekonomickou účinnost složitých geometrií a malých šarží v důsledku materiálového odpadu, dlouhé pracovní doby nebo nadměrné přidělování nákladů na plísně. V tomto ohledu Přesnost ztraceného voskového lití se stává optimální volbou pro více a více společností. Může tento tisíce letý proces po upgradu s moderní technologií skutečně snížit náklady na malou dávku?

Technická výhoda: ekonomická rovnováha mezi přesností a složitostí

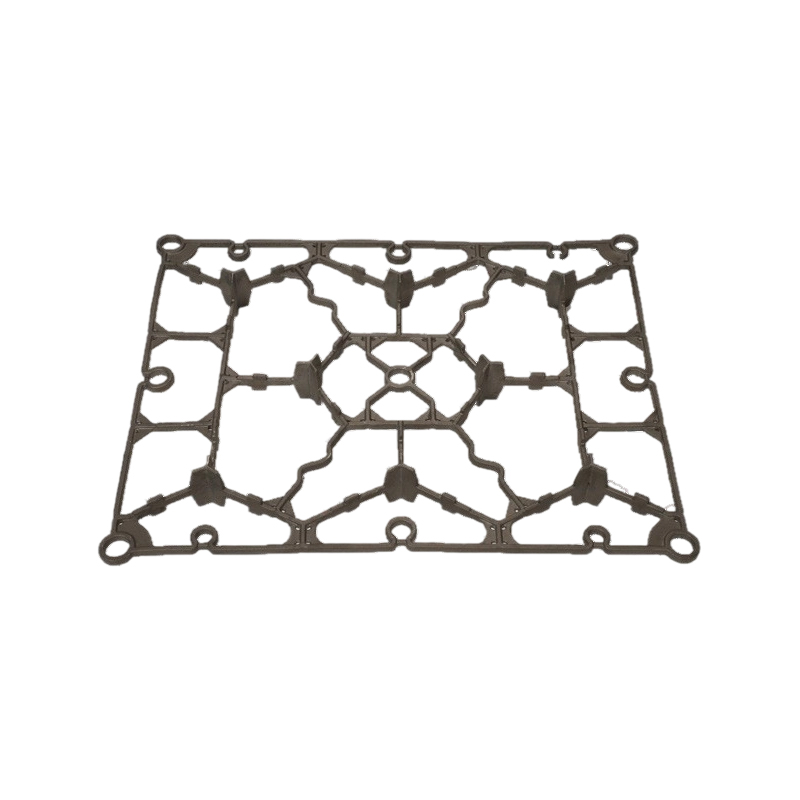

Hlavní konkurenceschopnost investičního obsazení spočívá v jeho „jednorázové formování“ schopnosti. Prostřednictvím 3D tiskových voskových forem nebo rozpustné jádrové technologie mohou výrobci dosáhnout složitých dutin, tenkostěnných struktur a dalších návrhů bez vývoje drahých ocelových forem, což výrazně snižuje následné náklady na obrábění. Přijetí polního pole jako příklad, poté, co dodavatel čepele turbíny tento proces přijal tento proces, byly jednotkové náklady na výrobu malé dávky sníženy o 37%, zejména kvůli:

Vylepšené využití materiálu: Charakteristiky formování téměř sítě řídí kovový odpad do 5%, což je mnohem lepší než 30-50% míra ztráty zpracování řezání;

Flexibilní produkce: voskové formy lze iterovat pomocí technologie rychlého prototypování, která je vhodná pro fázi výzkumu a vývoje s častými změnami designu;

Optimalizace kvality povrchu: RA 1,6-3,2 μm Povrch odlévání snižuje dobu leštění, zejména vhodné pro obtížně zpracovatelné materiály, jako je nerezová ocel a slitina titanu.

Analýza modelu nákladů: Kdy je to ekonomické?

Studie American Foundry Society (AFS) 2023 poukázala na to, že k inflexním bodu investičního obsazení se obvykle vyskytuje v malém a středním šarži 50-500 kusů. Ve srovnání s tradičním zpracováním:

Méně než 500 kusů: jednotkové náklady na odlitky investic jsou o 18-42% nižší než náklady na zpracování CNC;

Méně než 50 kusů: Výhoda žádné formy způsobuje, že její cena o 60% nižší než výhoda odlévání;

Speciální scénář z slitiny: Výhodou nákladových výhod vysokoteplotních dílů na bázi niklu lze dále rozšířit na 55%.

Případy průmyslové praxe

Orthodynamics, společnost zdravotnických prostředků, ověřila tuto logiku ve výrobě přizpůsobených ortopedických implantátů. Přepnutím z tradičních řezných procesů na investiční odlitky se celkové náklady na svou 200dílnou dávku částí slitiny kobalt-chrom klesly o 28%a dodávací cyklus byl zkrácen o dva týdny. Klíčové faktory jsou:

Integrace návrhu topologické optimalizace pro snížení hmotnosti komponent o 15% bez ovlivnění výkonu;

Použití stejného shluku voskového modelu k obsazení různých typů částí pro maximalizaci výrobní kapacity jediné pece.

Výzvy a strategie zvládání

Tento proces není univerzálním řešením a jeho body citlivé na náklady jsou:

Náklady na vývoj modelu voskového modelu: Návrh systému hradlování lze optimalizovat prostřednictvím digitální simulace (jako je Magmasoft), aby se snížil počet pokusů a omylů;

Čas po zpracování: Použití automatizovaných řezacích robotů ke zpracování lití a stoupaček je 300% efektivnější než manuální práce.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincie Jiangsu

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincie Jiangsu

Webová nabídka

Hledání produktů

Jazyk

Nabídka ukončení

Zprávy

Domov / Zprávy / Zprávy průmyslu / Může přesnost ztraceného voskového odlitku snížit výrobní náklady na malé dávky?

Zprávy průmyslu

Apr 11, 2025 Příspěvek od admin

Může přesnost ztraceného voskového odlitku snížit výrobní náklady na malé dávky?

Zpětná vazba zpráv

Novinky a událost

Kategorie produktu

Kontaktujte nás

Kontaktní informace

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Přidat: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, provincie Jiangsu

Spojte se

Pomocí tohoto formuláře mě můžete kontaktovat.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Čína vysoce výkonná komponenty odlévání výrobců

Zadní horní část