Jak funguje lití ztracené pěny?

Ztracená pěna (LFC), také známý jako odlévání odpařovacích vzorů nebo plné lití plesů, je revoluční technologie přesné přesnosti ve tvaru sítí. Její základní princip zahrnuje vytvoření pěnového plastového modelu identického s konečným odlitkem, potahováním speciálním refrakterním povlakem, vložení do suchého písku, zhuštění písku vibracemi a poté nalití roztaveného kovu přímo na model. Model pěny se rychle odpařuje, rozkládá a zmizí, což umožňuje roztavenému kovu obsadit dutinu formy. Po ochlazení a tuhnutí se vytvoří lití, které přesně replikuje tvar modelu pěny. Tato technologie integruje materiály, termodynamiku, mechaniku tekutin a přesné výrobní procesy a díky svým jedinečným výhodám drží klíčové postavení v moderní slévárně.

I. Základní principy a podstata odlitku ztracené pěny: pyrolytická náhrada a fyzická ochrana

Tajemství ztracené pěnové obsazení spočívá v základním principu „Pyrolytická náhrada“ . Celý proces přísně dodržuje zákony fyzické ochrany (hmota, hybnost a úspora energie) a dosahuje přesné výměny modelu pěny kovovou řadou složitých fyzikálních a chemických změn:

Pyrolýza a zmizení modelu pěny:

- Fyzická fáze (tání a změkčení): Když se vpředu roztaveného kovu kontaktuje model pěny (obvykle vyrobené z expandovaného polystyrenu, EPS nebo kopolymeru, jako je STMMA), dochází k intenzivnímu přenosu tepla. Teplota přechodu skleněného přechodu (~ 100 ° C) a bod tání (~ 170–240 ° C) pěny jsou mnohem nižší než teplota roztaveného kovu (např. Ocel> 1500 ° C). Povrch modelu podléhá drastickému změkčení a tání a tvoří přední vrstvu tekuté.

- Chemická fáze (pyrolýza, praskání a zplyňování): Při vysokých teplotách a podmínkách nízkého kyslíku (v důsledku stínění účinku povlaku a suchého písku) se roztavené polymerní řetězce rozbijí a podstupují komplexní reakce pyrolýzy. Tento endotermický proces vytváří plyny z malých molekul (hlavně styrenový monomer, benzen, toluen, ethylbenzen, vodík, CO, CO₂, metan a další uhlovodíky) a menší množství zbytků kapalného dehtu (např. Kapalný polystyren). Plyny unikají skrz povlaky a póry písku, zatímco kapalné produkty jsou částečně rozloženy vysokou teplotou; Některé mohou být tlačeny kovovou přední stranou k rozhraní povlaku nebo zůstat na odlitkovém povrchu (způsobují vady, pokud nejsou kontrolovány).

Tvorba plynových mezer a reakce rozhraní: Mezi roztavenou kovovou přední a nekomprosovaný pěnový model se vytváří úzká mezera naplněná plynem. Tato jedinečná vlastnost LFC diktuje chování plnění kovů, přední stabilitu, přenos tepla a kvalitu odlévání (např. Defekty záhybu uhlíku).

Kovové plnění a tuhnutí:

- Vylévání gravitace pomocí vakuového rozlití: Kov se nalije do lijícího šálku pod gravitací, zatímco celá baňka je vystavena vakuu (0,3–0,7 bar). Vakuum významně zvyšuje plnění plísní:

- Sací efekt: Neustálé extrakce plynů/kapalin z rozkládající se pěny přes propustný systém povlaku a suchého písku zrychluje jejich odstranění z dutiny a zabrání zpětnému tlaku plynu z bránění průtoku kovů.

- Vylepšení síly formy: Vytváří tlakový rozdíl mezi volnými částicemi suchého písku, pevně je zhušťuje a dává plísní vysokou pevnost a rigiditu. Tím se vyhýbá problémům spojeným s pojivami v tradičním odlévání písku, což umožňuje lití složitých tenkostěnných částí.

- Vylepšená metalurgická kvalita: Pomáhá snižovat zachycení plynu do kovu a může podporovat flotaci inkluze (podporovaného systémem Gating/Riser).

- Režim předního postupu: Kov nepřetržitě nepostupuje jako celek, ale postupně nahrazuje model pěny kvazi-laminárním („vrstvovým“) způsobem, kterému předchází úzká mezera plná pyrolytických plynů. Stabilita této fronty je zásadní pro replikaci detailů jemného modelu.

- Tuhnutí a tvarování: Poté, co kov zcela vyplní dutinu, se teplo rozptýlí přes povlak a suchý písek a zahájí tuhnutí. Vzhledem k relativně nízké tepelné vodivosti suchého písku je ztuhnutí obvykle pomalejší (v závislosti na tloušťce odlévání a typu slitiny), což pomáhá krmení a snižuje napětí. Zifalifikace nakonec tvoří kovový lití vysoce v souladu s geometrií původního modelu pěny.

Shrnutí esence: Ztracená pěnová lití je proces dynamického nahrazení, kde jsou pevně integrovány intenzivní fyzikální (tání, odpařování, útěk) a chemické (polymerní pyrolýza/praskání). Roztavený kov využívá svou vysokou tepelnou energii, podporovaný hnací silou poskytovanou vakuovým a zaručeným kanály pro odstraňování plynu, aby přesně nahradil snadno odpařený pěnový plastový model in-situ, kterým se ztuhl do pevného kovového entity, a dosáhl „nahradit pěnu teplem, nahradit plast s kovem“.

Ii. Podrobný procesní tok ztracené pěnové lití

Ztracená pěnová lití je vícestupňový systémový inženýrský proces, kde každý krok vyžaduje přesnou kontrolu, aby se zajistila konečná kvalita obsazení:

-

Výroba vzorů pěny: Výchozí bod a základ pro přesnost.

- Výběr surovin:

- Rozšiřitelný polystyren (EPS): Nejběžnější, nízké náklady, vynikající pěchová formovatelnost, dobrá rozměrová stabilita, zralá před expanzí a proces stárnutí. Nevýhody: neúplná pyrolýza, zbytky s vysokým uhlíkem (2-4%), viskózní kapalné produkty (hlavně kapalný polystyren), náchylné k uhlíkovým záhybům, vyzvednutí uhlíku (zejména v nízkohlíkové oceli) a lesklé uhlíkové defekty. Plynové výrobky mají vysokou molekulovou hmotnost (např. Styrenový monomer), což zvyšuje zátěž výfukových plynů. Použitelné: Upřednostňováno pro litinu (šedá železa, tažná železa - méně citlivá na karburizaci) a neželezné slitiny (AL, Cu). U malých/středních ocelových odlitků s nekritickými povrchovými požadavky je zapotřebí přísné kontroly procesu.

- Rozšiřitelný kopolymer methylmethakrylátu-styrenu (STMMA): Kopolymer styrenu (ST) a methylmethakrylátu (MMA). Složka MMA zvyšuje obsah kyslíku, což vede k úplnější a rychlejší pyrolýze. Zbytek uhlíku je výrazně nižší než EPS (<0,5%, dokonce 0,02%), kapalné produkty jsou minimální a mají nízkou molekulovou hmotnost/snadno se odpařují, plynové produkty mají nízkou molekulovou hmotnost (CO₂, CO, H₂) a jsou snadno vyloučeny. Významně snižuje záhyby uhlíku a karburizace a zlepšuje kvalitu povrchu. Nevýhody: Vyšší náklady (o 30–50% více než EPS), mírně vyšší smršťování formování (vyžaduje kompenzaci plísní), mírně nižší rigidita (velké části potřebují vyztužení), některé formulace mohou při vysokých teplotách změkčit/deformovat. Použitelné: Preferovaný materiál pro ocelové odlitky (zejména s nízkouhlíkovým a nerezovým ocelem). Vysoce kvalitní, komplexní tenkostěnné litinové a nezeranné odlitky. Klíčový materiál pro zlepšení kvality lití LFC (zejména čistota povrchu a materiálu). Obsah MMA by měl být optimalizován na základě typu slitiny (ocel/železo), tloušťce stěny a teploty nalévání (obvykle 15-30%).

- Rozšiřitelný polypropylen (EPP): Výhody: Extrémně nízká zbytky pyrolýzy (téměř úplně odpařené), prakticky žádné problémy s uhlíkovým nebo lesklým uhlíkem. Nevýhody: Obtížné pěnění (požadovaná vysoká teplota), špatná povrchová úprava, nízká pevnost náchylná k deformaci, obtížná dimenzionální kontrola, vysoké náklady. Použitelné: Velmi omezené, hlavně pro zvláštní požadavky (např. Extrémně nízká karburizace).

- Formulář suroviny: Pre-Expandovatelné kuličky obsahující foukací činidlo (např. Pentan).

- Předběžná expanze (pre-expanze): Korálky jsou změkčeny v předběžném přesahu (ohřáté páry), foukací činidlo se odpařuje a rozšiřuje a zvyšuje objem korálků na hustotu nastavenou (obvykle 2-5násobek konečné hustoty vzorů). Teplota, čas a tlak páry jsou přísně kontrolovány, aby se získaly jednotné předem rozšířené kuličky se strukturou uzavřených buněk a hustotou cíle (přímo ovlivňující sílu vzorů, kvalita povrchu a množství pyrolýzy).

- Stárnutí/stabilizace: Předem expandované korálky se interně rozvíjejí negativní tlak. Musí být uloženy ve vzduchu po dobu (8-48 hodin), aby byla interně infiltrace vzduchu interně, vyvážený tlak, suchý, stabilizoval a získal elasticitu, což zabrání nadměrnému smrštění nebo deformaci během formování.

- Formování (formování): Staroví korálky jsou přiváděny do formovací matrice.

- Plíseň: Obvykle slitina hliníku s hustými otvory proti odvzdušování (průměr ~ 0,3-0,8 mm).

- Proces: Korálky vyplňují dutinu plísní -> Steam zavedená pro vytápění (sekundární expanze, změkčení, lepení) -> chladicí voda se ochladí a sady -> demontáž podporovaného vakuem. Teplota formování, tlak, čas a kvalita páry jsou rozhodující pro hustotu vzorů, fúzi a povrchovou úpravu. Vysoce kvalitní vzorce by měly být rovnoměrně husté, dobře fascinované, hladké, rozměrové a bezprostřední.

- Výběr surovin:

-

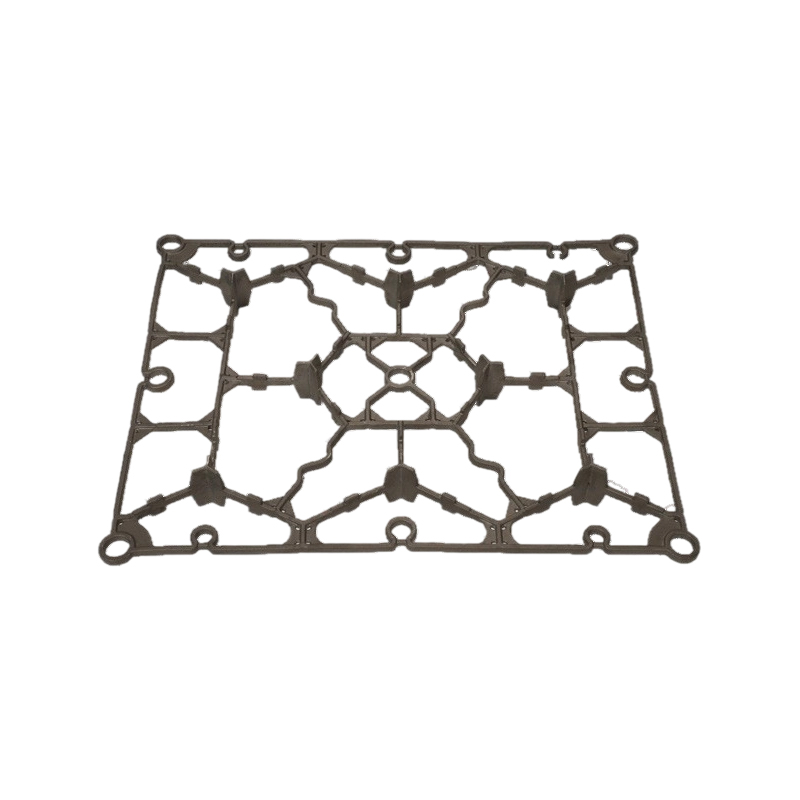

Sestava clusteru vzoru (sestava klastru): Jednotlivé pěnové vzory (mohou zahrnovat více dílčích vzorů), hradlování (Sprue, Runners, Inhates) a RISERS SYSTEM (přísunové stoupačky, strusky strusky), obvykle zpracované z tyčí EPS/STMMA. Jsou přesně spojeny s použitím specializovaných ekologických lepidel s tepnou teplou (aby se zabránilo nadměrnému plynu/zbytku), které tvoří kompletní klastr vzoru (claster odlitků). Kvalita montáže přímo ovlivňuje tok kovů a integritu lití.

-

Sušení a opravy vzorů: Shromážděný klastr musí být důkladně sušen (odstranění vlhkosti). Defekty na povrchu vzoru (např. Deprese fúzní linie, malé otvory, drobné poškození) jsou opraveny a leštěny, aby se zajistila kvalita povrchu.

-

Potahování vzoru (povlak): Povlak je kritickou bariérou a funkční vrstvou pro úspěch LFC.

- Funkce:

- Podpůrný model: Poskytuje dostatečnou rigiditu křehkému pěnovému vzoru a zabrání deformaci/poškození během lisovacích vibrací.

- Izolační bariéra: Zabraňuje pyrolýzním produktům (kapalným dehtu, uhlíkovou černou) v proniknutí do suchého písku (kontaminujícího písku) nebo přilepením k odlitkovému povrchu (způsobující vady).

- Kanál propustnosti: Vynikající propustnost je nezbytná pro umožnění velkých objemů plynu generovaných během pěnové pyrolýzy, aby se rychle unikl povlakem do suchého písku, kde je evakuován vakuovým systémem. Propustnost je jednou z nejdůležitějších vlastností povlaku.

- Refrakterní ochrana: Odolává dopadu a tepelným účinkům roztaveného kovu a chrání suchý písek před slinutím.

- Povrchová úprava: Ovlivňuje kvalitu povrchu a definici kontury.

- Odstranění skořepiny AIDS: Po ochlazení by se povlak měl snadno oddělit od odlitku.

- Složení:

- Refrakterní agregáty: Hlavní složka (obvykle 60-75% suchou hmotností). Běžné typy: zirkonový písek/mouka (Zrsio₄, vysoká refraktoritost/tepelná vodivost, inertní povrchová úprava, vysoké náklady, používané na kritických povrchu), mouka oxidu křemičitého (sio₂, běžné, nízké náklady), musí být pro zajištění pevnosti a přijímací síla a zajišťovanou pevnou sílu.

- Pořadače: Poskytněte zelenou a suchou sílu. Společný na bázi vody: Bentonit sodný/vápník, oxid křemičitý, Alumina Sol, CMC, polyvinylalkohol (PVA), latex (LA), pryskyřice. Na základě alkoholu: hydrolyzovaný ethyl silikát. Typ a množství ovlivňují sílu, propustnost, odolnost proti trhlinám.

- Agenti/nosiče odpružení: Udržujte agregáty zavěšené stabilně. Na bázi vody: Bentonit, organické polymery (např. CMC). Alkohol založený na alkoholu: Organické bentonit, PVB.

- Přísady: Zlepšit reologii (deflokulanty), antikorsion (biocidy), defoamery, povrchově aktivní látky (zlepšení smáčivosti), anti-praskající látky atd.

- Příprava povlaku: Přísně kontrolujte poměry komponent, sekvence přidání, doba a intenzita míchání (vysokorychlostní rozptyl), viskozita (měřená pomocí toku šálku nebo rotační viskozimetr). K dosažení stabilního optimálního výkonu vyžaduje dostatek hydratace (obvykle ve věku> 24 hodin).

- Proces žádosti o povlak:

- Ponoření: Celý shluk se ponořil do nádrže na povlak, pomalu staženo. Vyžaduje rovnoměrnou tloušťku, žádné běhy/ohýbání, žádné sdružování, žádné bubliny.

- Nalévání/kartáčování: Vhodné pro velké části nebo místní opravy.

- Tloušťka povlaku: Obvykle 0,5-2,0 mm, v závislosti na velikosti lití, tloušťce stěny, typu slitiny (ocel vyžaduje silnější povlaky). Kritické oblasti (např. V blízkosti inhativů, horkých skvrn) lze místně zesílit.

- Sušení: Povlak musí být důkladně sušen a vyléčen (obsah vlhkosti <1%). Společné metody:

- Okolní sušení: Dlouhá doba (24-48 hodin), náchylná k deformaci.

- Klíčové jsou sušení s nízkou teplotou (≤ 50 ° C): Klíčové jsou sušení, vlhkost a tok vzduchu.

- Sušení odvlhčení: Nejúčinnější a nejúčinnější (může snížit hodiny), přesnou kontrolu teploty/vlhkosti (např. 30-40 ° C, vlhkost <30%), minimální deformace vzorů. Moderní metoda hlavního proudu.

- Inspekce povlaku: Zkontrolujte tloušťku (měřidlo), kvalita povrchu (vizuální), propustnost (tester speciální propustnosti), pevnost (test na otěru škrábanců nebo písku).

- Funkce:

-

Formování (zhutnění vibrací):

- Příprava baňky: Specializovaná baňka s vakuovými komorami a filtračními obrazovkami (kovové síťové nebo propustné cihly) na stěnách, připojených k vakuovému systému.

- Formovací písek: Používejte suché (vlhkost <0,5%), křemičitý písek bez pojivo (běžný AFS 40-70, tj. 0,212–0,425 mm) nebo speciální písky (chromický písek, zirkový písek, olivinský písek pro zvláštní oblasti požadavků). Teplota písku obecně řízená <50 ° C. Písek vyžaduje pravidelné oddaní a chlazení.

- Umístění klastru vzoru: Opatrně vložte potažený, sušený shluk do dna baňky a zarovnejte polohu lijícího šálku s nalévací stanicí.

- ZHOTKOVÁNÍ A VIBRACE PÍLENTY:

- Sprchová plnění: Zajišťuje, že písek se vyplní rovnoměrně a jemně kolem a uvnitř klastrových dutin a vyhýbá se dopadu vzoru.

- 3D mikro-vibrace: Baňka umístěná na vibračním stole. Používá nízkou amplitudu (0,5–1,5 mm), mikro-vibraci střední vysoké frekvence (40–60 Hz). Parametry vibrací (čas, frekvence, amplituda), charakteristiky písku (velikost, tvar, vlhkost) a rychlost plnění společně určují účinnost zhutnění.

- Cíl zhutnění: Dosáhněte vysoce jednotné a dostatečné hustoty zhutnění (> 80% teoretická hustota je obvykle vyžadována) v písku obklopujícím vzorec a v komplexních dutinách, což vytváří silnou skořápku, která podporuje potažený vzorec proti metalostatickému tlaku a tepelnému nárazu, zabrání kolapsu plísní, pohybu stěny plísní, pronikání písku a rozměrovou odchylku. Nedostatečná zhutnění je kořenovou příčinou mnoha defektů (např. Pohyb stěny plísní, rozměrové chyby).

- Monitorování procesů: Pokročilé výrobní linie mohou používat senzory ke sledování toku písku, amplitudy, frekvence a hustoty zhutnění (nepřímo nebo přímo měřené).

- Pokrytí a těsnění: Zakryjte horní část baňky plastovým filmem (např. Polyethylen). Film pevně utěsněte na okraj příruby baňky pomocí těsnicího proužku (často lepicí gumové pás), abyste zajistili vakuové těsnění. Film izoluje vzduch a zabraňuje vnikání vzduchu do dutiny během nalití, které by narušilo vakuové pole a zabraňovalo tomu, aby byl písek vytažen vakuem. Umístěte vrstvu suchého písku nebo hmotností na film, abyste jej chránili před spálením horkým kovem.

- Připojit vakuový systém: Připojte vakuové porty baňky pomocí hadic k systému vakuového čerpadla. Moderní nastavení mají často vyhrazené sady vakuových čerpadel (tekuté prsten nebo rotační pumpy) na stanici. Vakuové čáry zahrnují filtry, aby se zabránilo vniknutí písku.

-

Nalití:

- Vakuová aktivace: Před nalití a stabilizaci nastavené hladiny vakua v baňce začněte vakuové čerpadlo sekund na desítky sekund (obvykle 0,3–0,7 bar / 0,03-0,07 MPa absolutního tlaku). Vakuová hladina je parametrem procesu jádra, optimalizovaný na základě struktury odlévání (vyšší pro složité tenké stěny), typ slitiny (železo, ocel, neželeznou), hmotnost/rychlost.

- Ošetření kovů a kontrola teploty: Proveďte nezbytnou ošetření kovů (rafinace, modifikace, inokulace) a přesně kontrolujte teplotu lití (mírně vyšší než odlitky písku, aby se kompenzovalo absorpci tepla pěny odpařování). Typické tempy: šedá železa 1350-1450 ° C, tažná železo 1380-1480 ° C, ocel 1550-1650 ° C, slitina hliníku 680-760 ° C.

- Operace nalévání:

- Vysoký průtok, rychlý, stabilní, kontinuální: Pokračujte v nalévání poháru plné, zajistěte, aby se sprue rychle vytvořila efekt Siphon. Vyvarujte se přerušení nebo stříkání.

- Čas nalévání: Optimalizováno na základě hmotnosti lití, tloušťky stěny, struktury. Příliš dlouho zvyšuje produkty pyrolýzy; Příliš krátká může způsobit turbulence, zachycení vzduchu, Misrun. Obvykle synchronizováno s dobou vakuového držení.

- Monitorování: Velké nebo kritické odlitky mohou používat automatické nalévací stroje. Operátoři musí pečlivě sledovat hladinu polí.

-

Chlazení a uvolnění vakua: Po nalití musí být vakuum udržováno po dobu (minuty na desítky minut), dokud se odlitková plocha zcela ztuhne na dostatečně silnou skořápku, aby odolávala tlaku písku. Uvolnění vakua příliš brzy může způsobit zkreslení lití, pohyb stěny plísní nebo dokonce kolaps. Odlévání pokračuje ve formě ve formě na bezpečné teploty (obvykle <500 ° C, v závislosti na slitině a velikosti), s využitím charakteristiky pomalého chlazení suchého písku ke snížení napětí.

-

Shakeout a čištění:

- Odstranění písku: Odstraňte nejvyšší ochranný písek a film. Přeneste baňku na vibrační stroj (nebo použijte obrat).

- Shakeout: Vibrujte suchý písek od odlitku. Suchý písek má vynikající tekutelnost, což usnadňuje, čisté, s mnohem menším hlukem a prachem než tradiční pískové formy. Shakeout casting cluster (listingový gating/stoupací systémový nátěr shell).

- Zpracování písku: Otřesený písek je prověřen (odstraňte zbytky, velké fragmenty povlaku), chlazený (chladič fluidního postele, vroucí chladič atd.), Dedusted (Baghouse System) a vrácen do pískových násypků k opětovnému použití. Teplota písku, rozložení velikosti zrna a obsah prachu vyžadují periodické testování.

- Odstraňte bránovací/stoupačky: Po chlazení odlití na teplotu místnosti vyjměte systémy hradlování a stoupačky řezem (broušení, řezání plynu), klepání (kladivo, dopad) nebo specializované vybavení.

- Odstranění povlaku: Použijte vibrační otřesové zařízení nebo výstřel k odstranění většiny přilnavosti refrakterního povlaku. Zbytkový povlak v hlubokých otvorech/vnitřních dutinách může vyžadovat pískoviště, vysokotlaké proudění vody nebo chemické čištění.

- Dokončení: Rund off Gating/Riser zbytky, ploutve, otřepy. Proveďte písky, leštění atd., Pro odlitky s požadavky na povrch s povrchem.

Iii. Klíčové technické výhody a charakteristiky odlitku ztracené pěny

Úspěch odlévání ztracené pěny pramení z jeho jedinečných a významných výhod:

-

Svoboda extrémního designu a tvar blízké sítě:

- Pěnové vzory jsou snadno zpracovány a spojeny, což umožňuje produkci vysoce složitých dutých struktur, vnitřních pasáží, zakřivených kanálů (např. Bloků/hlav motorů, oběžných kol, složitých těl chlopní, umělecké kusy), přerušení omezení tradičních linií a odstraňování vzorů.

- Snižuje nebo eliminuje obrábění (např. Komplexní průchody oleje/vody), dosažení výroby ve tvaru téměř sítě, úsporné materiály a náklady na obrábění.

- Může produkovat jako komponenty s jedním kufrem, které tradičně vyžadují více odlitků a montáže (např. Pouzdra čerpadla s přírubou, ohnutá trubka), snižování následných kroků svařování/montáže a potenciální cesty úniku.

-

Výjimečná dimenzní přesnost a kvalita povrchu:

- Žádné rozdělení čáry, nepotřebné odstraňování vzorů, zcela eliminuje rozměrové chyby běžné při odlévání písku (blesk, nesoulad, úhly ponoru, pohyb stěny plísní). Dimenzionální přesnost dosáhne CT7-CT9 (GB/T 6414), CT10 pro některé složité části.

- Dobrá povrchová úprava povrchu vzoru pěny (RA 6.3-12,5 μm), dobrá replikace povlaku, výsledné odlitky mají dobrou povrchovou úpravu (RA 12,5-25 μm, RA 6,3 μm možné po výstřelu), ostré obrysy, dobrá reprodukce detailů (text, vzory). Snižuje dobu čištění a následné dokončovací náklady.

-

Zjednodušení procesu a zvýšená účinnost:

- Zjednodušené kroky: Eliminuje složité kroky v tradičním lití písku: míchání písku, lišty (otáčení baňky, uzavření), výroba jádra, kalení/sušení plísní/jádra (včetně drahých jádrových krabic). Zefektivňuje procesní řetězec.

- Kratší doba cyklu: Vzory mohou být produkovány předem ve velkém množství; lisování je rychlé (zhutnění vibrací suchého písku); Shakeout a čištění jsou velmi jednoduché a rychlé. Celkový výrobní cyklus je zkrácen.

- Menší stopa: Eliminuje potřebu velkých systémů pro manipulaci s pískem (bez pojiv), jádrového pískového vybavení, sušení pecí atd., Což vede k kompaktnímu uspořádání rostlin.

- Flexibilní výroba: Stejná baňka může vrhnout různé tvary (pouze klastr vzoru změn), není potřeba specializovaných plísní (baňky jsou univerzální), přizpůsobitelné vícenásobnému produkci s nízkým objemem. Automatizované čáry umožňují flexibilní převodovky.

-

Vynikající environmentální výkon a zlepšené pracovní podmínky:

- Žádné pojiva: Používá suchý písek bez pojiva, který eliminuje nebezpečné emise (fenoliky, furans, so₂, alkalický prach) spojený s tradičním zeleným pískem, pryskyřičným pískem nebo silikátovým pískem sodným.

- Last s nízkým otřesem: Vynikající proudění suchého písku znamená téměř žádný prach během otřesů (zejména se systémy sběru prachu).

- Vysoká regenerovaná písková rychlost: Suchý písek lze znovu použít téměř 100% po jednoduchém chlazení a dedoldingu, což drasticky snižuje pevný odpad (pouze menší zbytky povlaku). Je v souladu s kruhovou ekonomikou.

- Významně snížená intenzita práce: Vyhýbá se silnému nárazu, zvedání baněk a čištění písku. Provozní prostředí se výrazně zlepšilo (snížený hluk, prach, teplo, škodlivé plyny).

-

Snížené celkové náklady:

- Náklady na materiál: Tvar blízké sítě snižuje příspěvek obrábění (obvykle 1-3 mm), šetří kov (zejména drahé slitiny). Vysoké využití suchého písku a pěnových materiálů. Životnost dlouhé formy (hliníkové formy mohou produkovat desítky tisíc částí).

- Náklady na obrábění: Snižuje nebo eliminuje kroky obrábění (např. Složité pasáže oleje/vody).

- Náklady na práci: Vysoká automatizace snižuje potřebu kvalifikovaných formátorů.

- Náklady na správu: Zjednodušený procesní řetězec snižuje inventář zpracování práce.

- Míra šrotu: S dobrou kontrolou procesu lze rychlost šrotu udržovat nízkou (<5%).

- Spotřeba energie: Eliminuje kalení/sušení plísní/jádra; Písek nepotřebuje regeneraci (jen chlazení/dedusting). Celková spotřeba energie je obvykle nižší než tradiční lití písku.

IV. Klíčové úvahy pro výběr materiálu

-

Materiál vzoru pěny:

- Výběrový základ: Primární zvážení je lití (ocel/železa/neželeznou), požadavky na kvalitu (zejména povrch, limity karburizace), náklady. Sekundární faktory: velikost lití, strukturální složitost (ovlivňující potřeby síly vzorů). STMMA se stává hlavním proudem pro špičkové aplikace (automobilový průmysl, čerpadla/ventily, části klíčových konstrukčních strojů).

-

Refrakterní povlak (povlak): Jak je popsáno, povlak je základní funkční materiál. Jeho složení (agregáty, pojiva, přísady), vlastnosti (propustnost, síla, refrakční, schopnost povlaku), proces přípravy (míchání/disperze, stárnutí) a aplikace (ponoření, sušení) vyžadují přísnou standardizaci a kontrolu. Propustnost povlaku je záchranné lano pro hladký únik plynu.

-

Formovací písek:

- Písek oxidu křemičitého: Nejběžnější, nízké náklady, široce dostupné. Používejte suchý, kulatý nebo sub-úhlopříkový, dobře gradený písek (běžné AFS 40-70). Obsah prachu musí být nízký (<0,5%), vyžaduje pravidelné dedusting a chlazení.

- Speciální písky: Chromitový písek, zirkonový písek, olivinský písek atd. Používá se pro oblasti zvláštních požadavků (např. Horká skvrny na silné oceli, oblasti náchylné k pronikání písku). Využijte výhody, jako je vysoká žáruvzdornost, vysoká tepelná vodivost, nízká tepelná roztažnost, chemická inertnost, aby se zabránilo průniku písku, slinování a trhání horkého. Obvykle drahé, používané lokálně (čelí písku).

-

Kovové slitiny:

- Litina (šedá železa, tažná železo): Nejrozšířenější a zralá aplikace LFC. Relativně odpuštěné procesní okno (zejména s EPS). Široce používané v automobilovém průmyslu (držáky podvozku, výfukové potrubí, bloky motorů), zemědělství, ventily, kování potrubí, komponenty obráběcích strojů.

- Odlitková ocel (uhlíková ocel, nízkoletáčková ocel, vysoce manganská ocel, nerezová ocel): Obrovský potenciál, ale technicky náročný. Musí používat STMMA (nebo velmi vysoký obsah MMA), přísné řízení procesů (nalévání teploty, vakuum, propustnost povlaků, návrh hradlování), aby se zabránilo karburizaci, porozitě, inkluze, záhyby uhlíku. Používá se pro tělesa čerpadla/ventilu, díly opotřebení (vložky, kladiva), části stavebních strojů, hardware.

- Slitiny hliníku, slitiny hořčíku, slitiny mědi: Významné výhody (složité tenké stěny, dobrá povrchová úprava), zvyšující se aplikace (automobilové sací potrubí, hlavy válců, přenosové pouzdra, díly letectví, odlitky umění). Nižší teplé tempy způsobuje, že rozklad pěny je relativně mírnější, ale je třeba se zabránit zachycení pyrolýzských produktů způsobujících porozitu/inkluze. Potahování vysoké propustnosti rozhoduje. Vyžaduje se vysoká pevnost vzoru (zabránit deformaci během lisování). Slitiny hořčíku vyžadují zvláštní bezpečnostní opatření (prevence požáru/výbuchu).

V. Analýza typických defektů odlévání pěnové pěny, příčiny a preventivní opatření

Navzdory svým výhodám představuje jedinečná fyzikální chemie LFC specifické výzvy vady:

-

Vrstva bohatá na uhlík / pryskyřice:

- Jev: Nepravidelné, vrásčité, tmavě zbarvené defekty na odlitkovém povrchu (zejména horních povrchů, pod přechody tlustých tenkých). Těžké případy mohou vykazovat lesklý uhlíkový film.

- Příčiny: Produkty kapalné pyrolýzy (hlavně kapalný polystyren/dehet) se neprodleně odpařují/útěk a jsou tlačeny postupujícím kovovým frontem k rozhraní povlaku. Turbulence nebo kolísání při zachycení předních čelních látek nebo obálka těchto viskózních kapalin na kovový povrch a vytvářejí záhyby. Kolísání tlaku plynové mezery a nestabilní kovový přední postup to zhoršují. EPS je mnohem náchylnější než STMMA.

- Opatření prevence:

- Materiál vzoru: Preferujte STMMA před EPS. Zajistěte jednotnou hustotu vzorů a dobrou fúzi.

- Povlak: Zvýšení propustnosti je klíčová! Optimalizujte vzorec (agregovaná gradace, typ/množství pořadače), zajistěte důkladné sušení (mokrý povlak má špatnou propustnost). Zvyšte propustnost/tloušťku lokálně v oblastech náchylných.

- Vakuový proces: Zajistěte dostatečné vakuum (zejména brzy v nalévání) a stabilní čerpací kapacitu. Optimalizujte vakuový profil (např. Pre-pour vysoký vakuum, stabilní během nalévání). Zajistěte integritu těsnění systému (film, potrubí).

- Gating System: Konstrukce pro rychlou a stabilní náplň, vyhýbání se turbulenci nebo stagnujícímu toku. Top Gating AIDS GAS WITING, ale ovlivňuje vzorec; Spodní hradlování je stabilnější, ale cesta plynu je delší. Step Gating, slot Gating Common.

- Proces nalévání: Kontrolní temp (příliš vysoká zvyšuje kapalinovou viskozitu, příliš nízká snižuje plynulost). Zajistěte dostatečně rychle rychlost lití (rychle naplňte Sprue pro sifony), vyhněte se stříkajícímu přinášejícímu plynu.

- Návrh klastru: Vyvarujte se velkých plochých povrchů, přidejte procesní žebra/otvory na produkty na kanály pyrolýzy.

-

Sběr uhlíku:

- Jev: Ve srovnání s chemií pec je výrazně vyšší obsah uhlíku v odlévacím povrchu/vrstvách (zejména silné jádra sekce, poblíž horkých míst). Obzvláště citlivé/škodlivé v oceli (zejména nízké uhlíky).

- Příčiny: Zbytky pevného uhlíku (koks, lesklý uhlík) z neúplné pyrolýzy se rozpustí na horkou ocel (vysoká rozpustnost uhlíku). Primárně z Pyrolýzy EPS benzenu. Vysoká hustota vzoru, pomalá rychlost nalévání, teplota s vysokou nalicí, nízká vakuum, špatná propustnost povlaku prodlužují dobu kontaktu zbytků a zhoršují karburizaci. STMMA významně snižuje riziko.

- Opatření prevence:

- Materiál vzoru: Pro ocel musíte použít STMMA! Snižte hustotu vzorů (při zachování síly). Vyvarujte se lepidel bohatých na uhlík.

- Povlak: Vysoké agregáty (zirkon) mohou blokovat difúzi uhlíku s vysokým roztažením. Dobrá propustnost urychluje odstranění zbytků.

- Vakuum a nalévání: Vysoké vakuové odstranění plynu urychluje. Snižte teplotu lití (snižuje rozpustnost/difúzi uhlíku). Zvyšte rychlost lití (zkracuje dobu kontaktu uhlíku).

- Návrh slitiny: Pro citlivé odlitky snižují obsah uhlíku s nižším cílem během tání (příspěvek pro vyzvednutí).

- Návrh obsazení: Vyvarujte se nadměrně tlustých řezů (pomalé tuhnutí, delší doba karburizace).

-

Pórovitost plynu:

- Jev: Otvory uvnitř nebo v blízkosti odlitky, stěny obvykle hladké. Klasifikována jako zachycená pórovitost plynu (nepravidelná) a invazivní poréznost plynu (kolo).

- Příčiny: Extrémně složité a rozmanité:

- Zachycený pyrolýzní plyn: Turbulence z nadměrné rychlosti nalévání nebo špatného návrhu hradlování zachycuje pyrolýzy plyny do kovu.

- Invaze plynu v důsledku špatného odvzdušňování: Špatná propustnost povlaku/písku, nedostatečná/nestabilní vakuum, rychlost nalicí přesahující odvzdušňovací kapacitu, vysoká hustota vzorů způsobující nadměrný objem plynu zabrání včasnému úniku plynu. Na frontě tuhnutí se tvoří vysokotlaké plynové kapsy a napadají ztuhnuté kov.

- Další zdroje: Odpařování vlhkosti potahování, plyn z taveniny kovu nebo nalévání turbulence, vývoj plynu během smrštění tuhnutí slitiny.

- Opatření prevence:

- Vzor: Hustota kontroly, zajistěte kvalitu fúze. Zajistěte, aby byl klastr suchý.

- Povlak: Zajistěte vysokou, jednotnou propustnost! Přísná kontrola sušení.

- Lití: Zajistěte, aby byl písek rovnoměrně zhutněný a propustný (ovládací teplota písku, velikost zrna).

- Vakuum: Optimalizujte úroveň (vyhněte se příliš vysoké/nízké), udržujte stabilitu. Zajistěte, aby kapacita čerpadla odpovídala generování klastrového plynu. Zkontrolujte těsnění.

- Gating System: Navrhněte hladký systém s nízkou rezistencí (např. Otevřený) pro odvětrávání plynů se stoupajícím kovovým frontou (horní/krokový hradlo lepší než čisté dno). Zvyšte celkovou oblast ingate. Používejte strusky/stoupačky strusky (často kombinované s podavači). Pokračujte v nalévání šálku.

- Operace nalévání: Ovládejte rychlost nalévání (vyhněte se turbulenci, vyhněte se nadměrné délce mezery plynu). Mírná teplota nalévání.

- Tání kovů: Proveďte degassing/rafinaci.

-

Inkluze:

- Jev: Nekovová cizí tělesa v obsazení. Běžné v LFC: Inkluze povlaku (refrakterní), inkluze rozkladu pěny (dehtová struska, uhlíkové hrudky), inkluze písku.

- Příčiny:

- Povlak SPALL/Eroze: Nadměrná nárazová síla kovového nárazu poškozuje slabé/nesušené/nízkofilizované povlaky.

- Zachycené zbytky pyrolýzy: Zbytky kapaliny/pevné látky nejsou plně odpařené/odstraněny. Špatná vzorová fúze vytváří vrstvy „sendvičových“ náchylných k tvorbě velkých zbytků.

- Penetrace písku: Místní zhutnění s nízkým pískem, poškození/praskání povlaku, nadměrné vakuové sání písku přes povlak/baňku.

- Opatření prevence:

- Vzor: Zajistěte sílu, bezpečné vazby, hladký povrch bez vad. Vyvarujte se ostrých rohů. Opravte hladce.

- Povlak: Zvyšte sílu (optimalizujte pojivo) a odolnost proti erozi (vysoce refrakterní agregáty). Zajistěte dobrou adhezi ke vzoru. Přísná kontrola sušení (žádné trhliny/delaminace).

- Lití: Zajistěte rovnoměrné zhutnění písku. Optimalizujte vibrace (vyhněte se poškození povlaku).

- Vakuum: Vyhněte se nadměrnému vakuovému poškození povlaku/písku.

- Gating System: Hladký design, vyhněte se přímému nárazu kovů na slabých skvrnách vzoru/povlaku (použijte běžecké vyrovnávací paměti), nainstalujte strusky/filtry strusky. Vyvarujte se inhatives směřujících přímo ve velkých bytech/tenkých stěnách.

- Operace nalévání: Vyvarujte se dopadu stříkajícího kovu. Pozice nalití trysky centrálně.

- Tání kovů: Vylepšete štěrbinu, filtraci (filtry ve filtrech).

-

Rozměrová odchylka a zkreslení:

- Jev: Lití rozměry z tolerance nebo pokřiveného tvaru.

- Příčiny:

- Zkreslení vzorů: Zmenšení materiálu (chlazení formování, úložný env. Změny), nesprávná manipulace/skladování způsobující deformaci, špatné spojení, nedostatečné stárnutí.

- Nesprávné formování: Dopad na plnění písku nebo nesprávné vibrační parametry způsobují zkreslení/posunutí vzorů. Nedostatečné/nerovnoměrné zhutnění písku (pohyb stěny plísní během nalévání).

- Vliv povlaku: Nadměrná tloušťka nebo sušení napětí způsobuje zkreslení vzoru.

- Shrikament s omezeným tuhnutím: Nadměrné zhutnění písku (zejména na horkých místech) nebo špatná kolapsubilita (např. Použití speciálního písku) brání normální kontrakci, způsobuje horké slzy, zkreslení napětí nebo nadměrné rozměry.

- Předčasné uvolnění vakua: Odstraněné před ztuhlým skořápkou má dostatečnou pevnost, aby odolávala tlaku písku, což způsobuje zkreslení (zejména velké byty s tenkou stěnou).

- Návrh plísní: Pěnová formovací matrice přiměřeně kompenzovala smrštění vzorů (EPS ~ 0,3-0,8%, STMMA mírně vyšší), tloušťka povlaku a smrštění kovu.

- Opatření prevence:

- Vzor: Přísná kontrola procesu formování. Zajistěte stárnutí. Optimalizovat spojení. Stabilní úložný env. Použijte podpěry. Přesné měření (3D skenování).

- Návrh plísní: Přesně vypočítejte a kompenzujte smršťování vzorů, účinek tloušťky povlaku a smršťování kovů (simulace zkušeností).

- Povlak: Uniformita tloušťky kontroly.

- Lití: Optimalizujte vibrace, plnění písku. Zajistěte rovnoměrnou hustotu zhutnění (použijte zkušební zařízení). Předplněný písek/přidat podpěry uvnitř komplexních vzorů.

- Řízení procesu: Striktně udržujte vakuum, dokud není skořápka dostatečně silná. Dostatečná doba chlazení pro velké tenké stěny.

- Návrh obsazení: Přidejte odnímatelné procesní žebra/vázací lišty. Optimalizujte strukturu pro snížení koncentrace napětí.

-

Kolaps plísní (jeskyně):

- Jev: Částečný nebo velký kolaps pískové formy během/po nalévání, což způsobuje neúplné nebo těžce deformované odlévání. Katastrofická vada, obvykle škrábají celou baňku.

- Příčiny:

- Nedostatečné zhutnění písku: Nejběžnější příčina. Nesprávné vibrace, jemné/zaprášené písek (špatný průtok), vysoká teplota písku, rychlá/nerovnoměrná náplň.

- Nízké/ztracené vakuum: Nedostatečná kapacita čerpadla, selhání těsnění (roztržení/popálení filmu, poškození těsnění příruby, praskliny/zablokování baňky/filtru, úniky potrubí), selhání čerpadla, vakuové pokles během nárůstu nádoru.

- Nadměrná rychlost/dopad na nalévání: Vysoká rychlost nalévání/kovová výška pádu násilně ovlivňuje vzor/podkladový písek, přesahující místní sílu písku. Obzvláště slabé plochy sprue/spodní části.

- Špatný design/umístění klastru: Nestabilní shluk, velký spodní plochý přesah během nalévání, slabý spodní podpůrný písek.

- Selhání povlaku: Nízká pevnost/nesušená povlak eroduje pod tlakem kovu/zbytku a nechává kovový/plynový napadnout vrstvu písku. Obzvláště poblíž ingramů/tenkých stěn.

- Problémy s pískem: Vysoká vlhkost (> 0,5%) generující páru, vysoký prach (> 1%) vyplňující dutiny/redukční tření.

- Předčasné odstranění vakua: Předtím, než je skořápka dostatečně silná (zejména silné části).

- Návrh baňky: Nedostatečná/nerovnoměrná oblast vakuové komory na stěnách, slabá tuhost baňky.

- Opatření prevence:

- Optimalizace formování vibrací: Přesná kontrola parametrů. Použijte 3D vibrátory. Monitorujte hustotu zhutnění (> 80%).

- Zlepšit plnění písku: Sprcha/vícebodová jemná náplň. Kontrolní rychlost.

- Zajistěte kvalitu písku: Suché (<0,5%), čisté (<0,5% prach), tříděno (AFS 40-70), chladné (<50 ° C). Posílení zpracování písku.

- Zajistěte spolehlivý vakuový systém: Přiměřená kapacita/potrubí čerpadla. Redundance/zálohy.

- Přísná správa těsnění: Použijte film odolný vůči teplotě, aplikujte ochranný písek/přikrývku. Udržujte těsnění příruby. Pravidelné inspekce/opravy úniku.

- Vakuové monitorování/ovládání: Pokud je to možné, nainstalujte měřidla/senzory, alarmy, ovládání uzavřené smyčky.

- Udržujte vakuum po pouzdru: Držte, dokud není skořápka dostatečně silná (minuty na desítky minut).

- Operace listu ovládání: Optimalizujte rychlost nalévání (vyhněte se dopadu). Minimálníizujte výšku pádu kovu.

- Vylepšete návrh/umístění klastru: Návrh podpory písku, vyhýbejte se širokým převisům, přidejte podpěry/nohy. Zajistěte stabilní umístění. Pre-plnění obtížných dutin opatrně.

- Posilovat povlak: Zvyšte odolnost vůči síle/erozi (pojiva, agregáty). Zajistěte důkladné sušení/vytvrzování. Zajistěte rovnoměrnou tloušťku, zahušťujte zóny nárazu.

- Údržba baňky: Pravidelná kontrola/oprava struktury, těsnění, filtry.

Vi. Typická aplikační pole a příklady odlitku ztracené pěny

LFC využívá své jedinečné výhody a najde široké a rostoucí aplikace v mnoha průmyslových odvětvích, zejména pro složité, vysoce přesné, obtížně stroj nebo komponenty snižování hmotnosti:

-

Automobilový průmysl: Největší a nejzranitelnější aplikace.

- Komponenty motoru: Hlavy válců (integrální vodní/olejové bundy), sací potrubí (složité průtokové dráhy, tenké stěny, lehké), bloky motoru (částečné struktury), výfukové potrubí, turbodmychadla (tenké stěny, tepelně odolné), olejové pánve, olejové pánve).

- Hnací ústrojí: Přenosové pouzdra, spojky (složité vnitřní dutiny, požadavky na vysokou přesnost).

- Podvozek a pozastavení: Klouby řízení, ovládací ramena (lehká, vysoká síla), diferenciální pouzdra.

- Brzdový systém: Brzdové kryty (částečné komplexní struktury).

- Ostatní: Pouzdra na vodní čerpadlo, kryty chladiče oleje. Klíčové výhody: Umožňuje lehký design pro palivovou účinnost; integruje složité pasáže chladicí kapaliny/oleje, aby se zvýšila tepelná účinnost a spolehlivost; snižuje obrábění a únikové rizika; vysoká dimenzní přesnost minimalizuje tolerance sestavy; Flexibilní výroba se přizpůsobuje aktualizacím modelu.

-

Stavební stroje a těžké nákladní automobily:

- Hydraulické komponenty: Bloky ventilů (komplexní protínající se otvory, hluboké otvory), čerpací/motorové pouzdra (vysokotlaké těsnění, komplexní dráhy průtoku).

- Strukturální a opotřebovací díly: Konzoly kabiny, pouzdra na nápravy, pouzdra na převodovky, různé držáky, vložky odolné vůči opotřebení, hlavy kladiv, čelistní desky (vysoce manganské ocelové odlitky s komplexními obrysy). Klíčové výhody: Vyrábí komplexní vnitřní hydraulické komponenty; Umožňuje monolitické lití velkých strukturálních částí pro zlepšení síly; Přesně replikuje povrchy opotřebení pro optimalizovaný výkon.

-

Čerpadla, ventily a ovládání tekutin:

- Čerpadla: Pouzdra odstředivých čerpadla, oběžné kolo (komplexní zakřivené průtokové dráhy, vynikající hydraulický výkon), pouzdra převodového/šroubového čerpadla.

- Ventily: Tělesa ventilu míče/brána/glóbus/motýla (složité průtokové dráhy, požadavky na vysoké těsnění), uzávěry ventilů, sedadla.

- Potrubí kování: Komplexní trubkové klouby, víceúčelové armatury. Klíčové výhody: Hladké vnitřní průtokové cesty minimalizují ztráty turbulence; Monolitické lití eliminuje únikové cesty; Vysoká přesnost zajišťuje kvalitu těsnění povrchu a přesnost sestavení.

-

Stručně řečeno stroje a obecné stroje:

- Postele/základny/sloupce stroje (částečná velikost malého média; přesnost rozměru, tlumení vibrací).

- Pouzdra na převodovky, redukční pouzdra.

- Obliče kompresorů, různé držáky, spojky. Klíčové výhody: Zajišťuje přesnost kritických ploch se pářením; Umožňuje monolitické obsazení komplexních pouzder; Vysoká svoboda designu pro tlumení žeber/struktur.

-

Těžba a opotřebení průmyslu:

- Vložky kuliček, drtiče, vložky, čelistní desky, hlavy kladiv, kbelíkové zuby (železo s vysokým obsahem chromia, vysoce manganská ocel).

- Dopravní systém opotřebování dílů, komponenty kbelíku. Klíčové výhody: Přesně replikuje profily opotřebení; umožňuje složité geometrie a vnitřní výztuže (např. Vložený vložka karbidu); eliminuje úhly návrhů pro zlepšení využití materiálu.

-

Potrubí armatury a hardware:

- Různé kování potrubí z tažného železa (lokty, odpaliště, kříže, reduktory), zejména složité/velké typy průměru.

- Architektonický hardware (závorky, konektory), armatury pro ochranu proti požáru. Klíčové výhody: Tvoří složité vnitřní dutiny bez jader; vysoká dimenzní přesnost a utěsnění; vysoká účinnost výroby a efektivita nákladů.

-

Aerospace (Emerging Field):

- Nekritické struktury nesoucí zátěž (držáky, pouzdra, rámy).

- Pomocné komponenty motoru (vstupní vodítko, podpěry).

- Komplexní části hliníku/slitiny hořčíku z hliníku/hořčíku (využívá redukce hmotnosti). Klíčové výhody: Usnadňuje složité lehké struktury; Snižuje počet dílů a klouby. Současné přijetí omezeno přísnou spolehlivostí/certifikační požadavky, ale má významný potenciál pro speciální odlitky přesných slitin.

-

Art Casting & Special Fields:

- Velké sochy, složitá umělecká díla (kovová replikace pěnových prototypů).

- Komponenty hudebního nástroje (např. Části mosazného nástroje).

- Neimplantovatelné pouzdra zdravotnických prostředků (složité kryty). Klíčové výhody: Dokonale replikuje umělecké detaily; Umožňuje složité/abstraktní geometrie nedosažitelné tradičními metodami.

Vii. Technická omezení a výzvy ztraceného obsazení pěny

Navzdory svým výhodám má LFC inherentní omezení a pokračující výzvy:

-

Vysoké náklady na nástroje a doba vývoje:

- Počáteční investice: Formy z hliníkových pěny jsou drahé (zejména pro složité části). Zatímco náklady na jednotku mohou být nízké v hromadné výrobě, náklady na formy dominují pro prototypy/velké jednodílné odlitky.

- Prodloužený vývojový cyklus: Řetězec (návrh produktu → Návrh/výroba plísní → Zkušební/úprava vzoru pěny → validace procesu) je delší než tradiční zkoušky odlévání písku dřeva. Vzory prototypů 3D urychlují vývoj, ale hromadná výroba stále vyžaduje kovové formy.

-

Omezení velikosti:

- Síla vzorů pěny: Velké vzory pěny z tenké stěny nebo štíhlé pěny jsou náchylné k deformaci/rozbití během výroby, manipulace, povlaku a formování. Strukturální výztuže (žebra), pěna s vysokou pevností (STMMA s vysokou hustotou) a vnitřní podpěry písku to zmírňují, ale ukládají praktické limity (současná hmotnostní produkce obvykle <5 m délce, hmotnost <5 tun; větší části vyžadují specializované procesy/ovládací prvky).

- Omezení vybavení: Velmi velké odlitky vyžadují obrovské baňky, vibrátory, jeřáby, pece a vakuové systémy, které vyžadují masivní investice.

-

Materiál a metalurgická omezení:

- Slitiny citlivé na uhlík: Odstranění povrchové karburizace zůstává pro nízkohlíkové oceli (C <0,2%) a určité nerezové oceli, a to i při STMMA, a to i při STMMA, což omezuje použití v ultralehkých uhlíkových aplikacích.

- Velmi slitiny s vysokým rozlišením: Odpovídající rychlost pyrolýzy pěny na kovovou přední překročení, refrakční povlak a reakce mezi produkty taveniny/pyrolýzy jsou složité pro slitiny superalimů/titanu; Přijetí je omezené.

- Limit povrchové úpravy: Vyjádřené konvenční lití písku (RA 6,3-25 μm po výstřelu), ale obvykle nižší než investiční lití (RA 1,6-6,3 μm) nebo zemřít/nízkotlaké lití. Nevhodné pro požadavky na zrcadlo.

- Metalurgická čistota: Potenciál pro zachycené inkluze/plyny z produktů pyrolýzy vyžaduje přísnou kontrolu kvality.

-

Citlivost procesu:

- Vícefaktorová vazba: Úspěch kriticky závisí na přesné kontrole a porovnávání četných parametrů (hustota/fúze pěny, pevnost/propustnost povlaku, uniformita zhutnění, vakuové stability, temp/rychlost). Selhání v jakémkoli odkazu může způsobit šrot.

- Obtížnost kontroly vady: Prevence/řešení defektů, jako jsou záhyby uhlíku, karburizace a porozita, vyžaduje hluboké odborné znalosti kvůli složitým, vzájemně propojeným příčinům a někdy úzkým procesům procesu.

- Obtížnost sledování procesů: K plnění/tuhnutí se vyskytuje v uzavřené formě suchého písku, čímž se brání přímému pozorování/monitorování v reálném čase (rentgenové, ale nákladné); spoléhání se na řízení parametrů a kontrolu po odlévání.

-

Úvahy o životním prostředí a bezpečnosti:

- Emise plynu pyrolýzy: Velké objemy plynů (styren, toluen, benzen, CO atd.) Vyžadují účinný sběr/ošetření (spalování, adsorpce, katalytická oxidace), vyžadující investice do systémů kontroly emisí.

- Kontrola prachu: Generování prachu během plnění písku, formování, otřesů a zpracování písku vyžaduje systémy extrakce prachu.

- Hluk: Vibrační stoly a otřesové zařízení vytvářejí šum.

- Pěnový odpad: Nezpracované pěnové materiály a vadné vzorce vyžadují správnou recyklaci/likvidaci (např. Pyrolýza pro zotavení monomeru/energie).

-

Produkční úzkost efektivity:

- Produkce a sušení vzorů: Vytváření (formování, stárnutí, sestavení) a povlak/sušení (sušení povlaku trvá hodiny i s odvlhčením).

- Doba chlazení: Pomalé chlazení v suchém písku zabírá baňky po delší dobu, zejména pro silné/těžké odlitky. Velké automatizované čáry vyžadují četné baňky.

Viii. Budoucí vývojové trendy odlitku ztracené pěny

Klíčové inovační trendy řeší výzvy a příležitosti:

-

Materiální inovace:

- Vysoce výkonné pěny: Vyvíjejte materiály s nižším zbytkem, vyšší pevností, lepší pěnivou/formovatelnost a rozměrovou stabilitou (např. Nové kopolymery, modifikované EPS/STMMA, bio/degradovatelné materiály). Cíle: Eliminujte defekty (zejména karburizace/záhyby), rozšiřte rozsah slitiny (např. UHSS, speciální nerezové oceli), umožňují větší části tenké stěny.

- Funkcionalizované refrakterní povlaky:

- Vyvážená propustnost/síla: Nanotechnologie, nová pojiva (např. Kompozitní systémy), optimalizovaná agregovaná gradace.

- Izolace/chlazení na míru: Přísady (duté mikrosféry, částice s vysokou vodivostí) pro lokalizované tepelné řízení pro optimalizaci tuhnutí/krmení.

- „Inteligentní“ povlaky: Prozkoumejte povlaky reagující na změny teploty/tlaku.

- Ekologické povlaky: Snížit VOC; Vylepšete výkon povlaku na bázi vody.

- Optimalizované použití speciálního písku: Přesnější/efektivnější aplikaci vysoce výkonných písků (zirkon, chromit) na kritické oblasti (horká místa, zóny spálení) ke snížení nákladů.

-

Optimalizace procesů a chytrém procesu:

- Přesné vakuové ovládání: Vyvinout inteligentní vakuové systémy pomocí zpětné vazby senzoru v reálném čase (tlak, teplota) a modely pyrolýzy pěny pro dynamické nastavení během nalévání (např. Prediktivní vysoce vakuum, redukce gradientu), zlepšení stability plnění a snížení defektů.

- Pokročilá simulace CAE:

- Multifyzikální vazba: Integrujte kinetiku pyrolýzy pěny, transport plynu/kapaliny prostřednictvím povlaku/písku a kovového plnění/tuhnutí (přenos tepla, tok, smršťování, napětí) pro přesnou predikci defektů specifických pro LFC.

- Optimalizace virtuálního procesu: Simulace CFD vede inteligentní návrh hradlování/odvzdušnění/klastru, drasticky zkracuje fyzické pokusy a čas/náklady na vývoj.

- Analýza kořenových příčin vady: Rychle původy defektů sledujte simulací.

- Monitorování procesů a velká data:

- In-line snímání: Pokročilé senzory (vícebodový tlak/teplota v baňce, rychlost/teplota v reálném čase, kontrola vakua s uzavřenou smyčkou).

- AI/ML Integrace: Analyzujte produkční údaje (parametry, hodnoty senzorů, výsledky kvality) pro vytváření prediktivních modelů kvality, automatické optimalizace parametrů a umožnění prediktivní údržby pro inteligentní výrobu/QC.

-

Integrace s rychlým prototypováním:

- Přímý 3D tisk pěnových vzorů: Eliminuje tradiční formy; Přímo vytiskne složité vzory (např. Prostřednictvím vazebných korálků nebo FDM), ideální pro prototypy, nízký objem nebo geometrie nemožné u konvenčních forem. Probíhá zlepšení materiálu/přesnosti.

- Nepřímý hybridní (3D písečný tisk LFC): Kombinuje 3D tištěná písková jádra/formy pro kritické oblasti nebo celé formy s principem LFC (zmizení plného vzoru) pro velmi velké části nebo speciální požadavky.

-

Automatizace a efektivita zařízení:

- Plně automatizované řádky: Vylepšete robotiku/automatizaci ve formování vzorů, sestavení klastrů, povlaku/sušení, lišty, lití, otřesů/čištění pro bezpilotní/štíhlý provoz, zlepšení efektivity, konzistence a bezpečnosti.

- Efektivní technologie sušení: Vyvíjejte rychlejší a jednotnější sušení s nižší energií pro povlaky/vzory (optimalizovaná mikrovlnná trouba, IR sušení).

- Rozsáhlé a intenzivní systémy: Vypracovat specializované vybavení/technologii LFC pro mimořádné odlitky (větrná/jaderná energie, stavba lodí). Zlepšit efektivitu/chytře zpracování písku (chlazení, dedusting).

-

Rozšíření pole aplikace:

- Odlitky s vysokou hodnotou: Rozdělit se do letectví, lékařského (průzkumné pro implantáty s novinkou) a špičkové instrumentace pomocí komplexních schopností tvarování kombinované s pokročilými slitinami/přesnostmi.

- Kompozitní obsazení: Prozkoumejte díly LFC pro kovovou matricovou kompozitní (MMC), např. S lokálně zabudovanými keramickými výztužemi nebo vláknovými předlisami.

- Vylepšení zelené slévárny: Optimalizovat procesy pro nižší spotřebu energie; Zlepšit zpracování plynu pyrolýzy (katalýza, regenerace tepla); Advance Recycling odpadního odpadu (chemická/fyzikální); Propagujte plné životní cyklus zelená výroba.

Ix. Srovnání odlitků ztracené pěny s jinými procesy lití

| Charakteristický | Ztracená pěna lití (LFC) | Písecí lití (zelená/pryskyřičná písk) | Investiční obsazení | Zemřít | Trvalé lití formy |

|---|---|---|---|---|---|

| Tvorba principu | Odpařování pěny, náhrada kovů, vakuová suchý písek | Vzorec v lepeném písku, rozdělení plísní | Voskový roztavení, keramická skořápka, pečení | Vysokotlaká injekce do kovové matrice | Gravitace/nízký tlak na kovovou/grafitovou formu |

| Použitelné slitiny | Široký (Fe, ocel, neželelený); Ocel potřebuje stmma | Velmi široké (téměř všechny litiové slitiny) | Široký (ocel, superaliony, neželezné) | Hlavně neželezní (al, Zn, Mg), některé Cu | Hlavně neželeznou (al, mg, cu), některé Fe |

| Velikost dílu | Malé médium (<5t); Velké části náročné | Extrémně široký (gramy na stovky tun) | Malé médium (<100 kg) | Malém-médium (<50 kg AL, <30 kg Zn/mg) | Malé médium |

| Složitost | Extrémně vysoký (Jakákoli vnitřní dutina, žádná rozdělení/jádra) | Mírný (omezený rozloučením/jádrami) | Vysoký (Velmi složité, žádné rozdělení/jádra) | Vysoká (omezená sklíčkami/vyhazovači) | Mírné (omezené rozdělením/snímky) |

| Rozměrová přesnost (CT/ISO) | Vysoký (CT7-CT9) | Nízký (CT11-CT14) | Velmi vysoká (CT4-CT7) | Velmi vysoká (CT4-CT6) | Vysoká (CT6-CT9) |

| Drsnost povrchu (RA, μm) | Dobrý (12.5-25; 6,3 po odstřelování) | Chudák (25-100) | Vynikající (1.6-6.3) | Vynikající (0,8-3.2) | Dobrý (6.3-12.5) |

| Min. Tloušťka stěny (mm) | Tenký (~ 3mm železo, ~ 2,5 mm al) | Silnější (3-5 mm) | Velmi tenký (0,5-1,0 mm) | Velmi tenký (~ 0,6 mm al, ~ 0,3 mm Zn) | Tenký (~ 2mm al) |

| Požaduje se úhel konceptu | Žádný | Požadovaný (Významný) | Žádný | Požadovaný (Minimální) | Požadovaný (Mírný) |

| Přídavek na obrábění | Malý (Téměř tvar net) | Velký | Minimální | Minimal (Často žádný na některých tvářích) | Malý |

| Flexibilita dávek | Dobrý (Flexibilita objemu středního vysokého objemu; nízký objem W/ 3DP) | Vynikající (Prototyp na hmotnost) | Středně vysoká (Šarže pro malé médium) | Velmi vysoká (Hromadná výroba) | Středně vysoká (Střední vysoký objem) |

| Náklady na nástroje | Vysoký (Plíseň Al Foam) | Nízký (Dřevo) do Střední (Metal/Corebox) | Střední (Voskový zemřít) | Velmi vysoká (Ocel Die) | Vysoký (Kovová forma) |

| Náklady na party | Střední nízká (Výhoda s vysokou hlasitostí) | Nízký (Mše) Vysoký (Prototyp) | Vysoký | Velmi nízké (Mše) Vysoký (Nízký Vol) | Střední nízká (Vysoký objem) |

| Dodací doba (první část) | Delší (Vývoj procesů nástrojů) | Krátký (Plíseň písku) | Dlouho (Cyklus sestavení skořepiny) | Dlouho (Výroba zemřít) | Střední |

| Míra výroby | Středně vysoká (Automatizované řádky) | Střední nízká | Low | Velmi vysoká | Vysoký |

| Environmentální přívětivost | Dobrý (Žádná pojiva, ~ 100% opětovné použití písku, nízký prach) | Chudý (Vysoký prach, znečištění pojivo, problémy s rekultivací pískem) | Střední (Odpadní odpad, pečení energie) | Střední (Mazací kouř, dross) | Dobrý (Životnost dlouhé formy) |

| Typické aplikace | Automatické hlavy/potrubí, potrubí, nosit části, složitá těla ventilu/čerpadla | Strojové postele, velká pouzdra, agri díly, mezery | Turbínové čepele, golfové hlavy, lékařské, umění | Pouzdra auto/3C, držáky, ozubená kola | Automatická kola, písty, conrody, motorové pouzdra |

Shrnutí polohy:

- Základní konkurenceschopnost LFC: Výrobní extrémně složité (zejména vnitřní pasáže/kanály/duté struktury), Kvalita střední hodnoty/povrchu , Středně až vysoký objem železné/neželezné Odlitky (zejména slitiny železa a komplexní neželezné části). Její výhody jeho designu, zjednodušení procesu a výhody životního prostředí je obtížné nahradit.

- Nižší složitost: Tradiční lití písku si zachovává náklady (zejména prototypy/velmi velké části) a výhody flexibility.

- Nejvyšší přesnost/povrch nebo malé části: Investiční obsazení je lepší.

- Hromadná výroba malých nesedivých částí: Lití vyniká v efektivitě a nákladech.

- Středně vysoký objem mírně složité neželezné části: Trvalé obsazení plísní je silným konkurentem.