1. analýza konceptu

Ztracená pěna (LFC), známý také jako plné lití plného masa nebo odpařené lití plísní, je revoluční proces odlévání přesného. Jeho jádrem je použití pěnového plastu (obvykle polystyrenového EPS nebo kopolymeru STMMA) k vytvoření přesné formy (tj. „Pěnového vzoru“), která je přesně stejný tvar jako konečné odlévání. Během procesu nalévání kontaktuje vysokoteplotní roztavený kovový kovový kov póčno a způsobí, že se rychle odpařuje a zmizí. Roztavený kov pak zabírá svůj prostor a požadovaný odlitk se po ochlazení a tuhnutí přímo získá. „Zmizení“ pěnové formy během celého procesu je jeho nejvýznamnějším rysem a původem jeho názvu.

2. podrobné vysvětlení celého procesu

Návrh a výroba plísní:

Trojrozměrný design založený na kresbě odlévání, přesný výpočet příspěvku na smrštění.

Požadovaná pěnová forma (nebo kombinace plísní) se vyrábí pomocí CNC obrábění nebo pórového lišty.

Příprava vzoru pěny:

Materiál: Převážně používají předem vzteklé EPS (rozšiřitelné polystyrenové) kuličky nebo STMMA (styren-methylmethakrylátový kopolymer). STMMA může snížit defekty černého uhlíku a má širší aplikaci.

Lisování: Naplňte korálky do hliníkové slitinové formy dutinou, propusťte páru, aby se zahřáli, rozšiřují se korálky, pojistku, vyplňte dutinu a po chlazení vytvořte hustý pěnový vzorec. Komplexní odlitky vyžadují spojení a sestavení více komponent vzorů (pomocí speciálního lepidla na horkou taveninu).

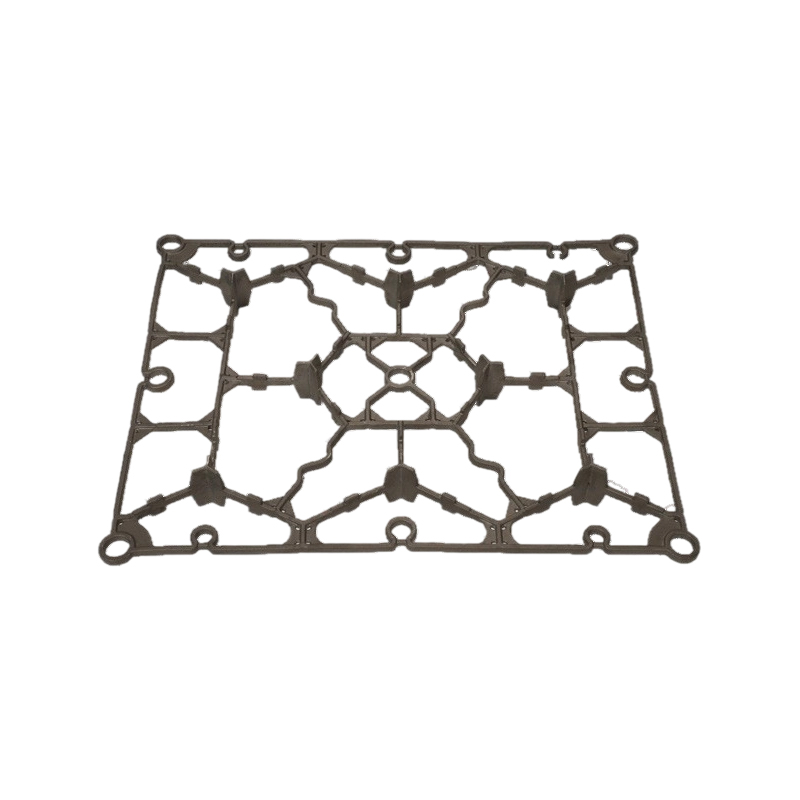

Sestava klastru vzoru:

Přesně spojit více vzorů pěny (včetně systému nalévání a systému stoupačky) do celého „vzorového klastru“. Konstrukce litícího systému je zásadní a přímo ovlivňuje plnění a zplyňování.

Potahování barvy:

Účel: Posílit úpravu síly a povrchu vzoru; tvoří izolační vrstvu, aby se zabránilo pronikání kovové kapaliny do suchého písku; Poskytněte prodyšný kanál pro produkt pro zplyňování pěny.

Barva: Většinou na vodní refrakterní povlaky (jako je křemenný prášek, bauxitový prášek, slídový prášek atd. S pojivami a suspenčními látkami).

Metoda: Ponoření, sprchový povlak nebo povlak na stříkání, tloušťka povlaku (obvykle 0,5-2 mm) a uniformita musí být přísně kontrolována a poté sušena.

Forming vibrací suchého písku:

Vložte potažený vzorový klastr do speciálního pískového boxu, který lze vysávat.

Vyplňte suchý křemenný písek nebo jiný žáruvzdorný písek (jako je drahokamový písek) bez pojiva, přidaná vlhkost a jednotná velikost částic.

Spusťte vibrační stůl tak, aby suchý písek mohl být pevně naplněn do všech mezer kolem shluku vzoru pod vibracemi, aby bylo dosaženo nezbytné kompaktnosti.

Nalití:

Zakryjte horní část pískového boxu plastovým filmem a vysávejte (obvykle udržujte negativní tlak 0,025-0,05 MPa).

Ve vakuových podmínkách nalijte roztavený kov (běžně používaný litina, litý ocel, slitina hliníku, slitina mědi atd.) Do lijícího systému neustále a nepřetržitě.

Vysokoteplotní roztavený kov se rychle zahřeje a odpařuje pěnový vzorec a generovaný plyn prochází póry mezi povlakem a suchým pískem a je extrahován vakuovým systémem. Roztavený kov zcela vyplňuje dutinu vytvořenou poté, co zmizí pěnový vzor.

Čištění chlazení a odstraňování písku:

Odlévání je plně ochlazeno a ztuhlo v pískovém boxu.

Odstraňte vakuum a vyjměte suchý písek na horní části pískového boxu.

Nalijte nebo zvedněte odlitky spolu s zabaleným suchým pískem.

Prostřednictvím převrácení, vibrací a dalších metod se suchý písek automaticky odděluje od odlitku, aby se dosáhlo efektivního pádu písku. Po ochlazení a odstranění prachu může být suchý písek recyklován téměř 100%.

Čištění: Odstraňte systém nalévání a stoupačky, zbytkové barvy, bleskové otřepy atd. Chcete -li získat hotové odlévání.

3. základní rysy a výhody

Vysoká přesnost a komplexní geometrické tvary:

Pěnové formy se snadno zpracovávají do extrémně složitých tvarů (včetně složitých dutin a zakřivených povrchů).

Není nutný žádný povrch s rozdělením, žádný zúžení plísní (nebo velmi malý zúžení), vysoká přesnost rozměru (až do úrovně CT7-9), dobrá drsnost povrchu (RA až 6,3-25 μm).

Zjednodušte proces a snižte celkové náklady:

Vynechejte složité procesy, jako je výroba dřevěných plísní/kovových plísní, výroba jádra a sestava krabic potřebná pro tradiční lití písku.

Není vyžadováno žádné zařízení pro míchání pořadače a písku a náklady na zpracování písku jsou extrémně nízké (suchý písek lze opakovaně znovu použít).

Snižte příspěvek na zpracování a uložte kovové materiály. Zkráťte výrobní cyklus, zejména vhodný pro výrobu malých a středních dávek složitých částí.

Flexibilita a integrace designu:

Vícedílné integrované lití lze dosáhnout vazbou a snížením následných montážních procesů.

Svoboda designu je extrémně vysoká a snadno se mění.

Vynikající kvalita povrchu:

Povrch je hladký, obrys je jasný a kvalita vzhledu odlitku je dobrá.

Čisté a ekologické:

Používejte suchý písek bez pojiva, žádné znečištění plynu z organických odpadů způsobené pryskyřicí, vodovodní sklem atd. (Ale produkty za zplyňování pěny je třeba správně zpracovat).

Rychlost recyklace starého písku je vysoká a je méně pevného odpadu.

Pracovní prostředí je relativně zaprášené (díky vakuové extrakci).

4. Výzvy a omezení

Náklady na výrobu pěny: Pro malé šarže s jedním kusem mohou být náklady na pěnové formy vysoké (ale tento problém zlepšuje 3D tiskové pěnové formy).

Omezení velikosti: Při nalévání velkých odlitků (zejména silných a velkých částí) pěna násilně zplyní zadlužuje velké množství plynu, což může způsobit defekty, jako je nedostatečné nalévání, póry a inkluze uhlíku, a kontrola procesu je obtížnější. Typický rozsah je mezi 0,5 kg a 50 tun, ale běžně se používá v desítkách kilogramů na několik tun.

Kombinace shluku a kontrola kvality povlaku: Přesnost sestavení a kvalita povlaku mají velký dopad na kvalitu konečného odlévání, vyžadující jemný provoz a přísnou kontrolu.

Ošetření produktu pro zplyňování: Pěnová pyrolýza a zplyňování vytvoří velké množství plynných a malého množství produktů (dehtu podobné), které je třeba včas vypouštět pomocí vakuového systému a správně ošetřeno (jako je spalování), jinak je snadné způsobit vady, jako jsou póry, zvýšení uhlíku a vrásky v odlévání.

Použitý rozsah slitiny: Aplikace slitin, které jsou snadno oxidovány nebo citlivé na uhlík (jako jsou některé titanové slitiny a vysoká manganová ocel), je relativně omezená.

5. široké oblasti aplikace

Ztracená pěna lití svítí v mnoha průmyslových odvětvích s jeho jedinečnými výhodami:

Automobilový průmysl: blok válce motoru, hlava válce, sací a výfukové potrubí, klikový hřídel, kryt převodovky, držák, brzdový disk/buben a další klíčové komponenty.

Ventily a trubkové armatury: Komplexní ventily, potrubí a tělesa čerpadla různých materiálů (litina, odlitková ocel, nerezová ocel).

Inženýrské stroje: Díly odolné proti opotřebení, hydraulické díly a díly na bydlení.

Zemědělské stroje: Bydlení, převodovka, držák.

Těžební stroje: Opomoci odolné obložení, dopravní koryto.

Umělecké odlitky a architektonický hardware: sochy, dekorativní části, zábradlí a další komplexní řemesla.

Aerospace: Některé nesmírné strukturální části slitin hliníku a slitin hořčíku.

6. Budoucí vývojové trendy

Vysoce výkonné pěnové materiály: Vyvinout pěnové materiály s nízkým zbytkem zplyňování, vyšší pevností a rozměrovou stabilitou.

3D tiskové pěnové formy: Technologie rychlého prototypování (jako je tryskání pořadače, FDM) se používá k výrobě složitých prototypů a malých šarží modelů, které prokládá omezení tradičních forem a zrychlující vývoj produktů.

Inovace technologie potahování: Rozvíjejte vyšší sílu, lepší propustnost ovzduší a ekologické povlaky.

Inteligentní řízení procesů: Aplikujte senzory a numerickou simulaci (simulace spojování toku toku s plněním-solifikací) pro optimalizaci návrhu systému lití a parametrů procesu.

Rozsáhlé a tenké stěny: Překonejte úzký profil produkční technologie větších a tenčích stěn.

Zelená: Vylepšete technologii sběru a čištění odpadního plynu, abyste dále snížili dopad na životní prostředí.