V průmyslových odvětvích, kde je přesnost neelegovatelná-v příručce, zdravotnických prostředcích, energii a automobilovém inženýrství-se manufakturery stále více spoléhají na pokročilé techniky, aby splňovaly přísné tolerance a geometrické požadavky. Mezi nimi, Přesnost ztraceného voskového lití (také známý jako investiční obsazení) se stal zlatým standardem pro výrobu složitých kovových komponent s výjimečnou dimenzionální přesností. Jak přesně však tato staletí stará metoda, rafinovanou moderní technologií, dosahuje tak pozoruhodné přesnosti?

1. Základ: replikace složitosti s voskovými vzory

V jádru odlitků ztraceného vosku leží schopnost vytvářet téměř dokonalé repliky i těch nejsložitějších geometrií. Proces začíná vzorem vosku s vysokým rozlišením, obvykle vyráběným vstřikováním pomocí přesného nástroje. Moderní voskové směsi, vytvořené pro rozměrovou stabilitu a minimální smršťování (<0,5%), zajišťují, že jemné detaily-jako jsou tenké stěny, podříznutí nebo mikro-měřítko-jsou zachyceny věrností.

Tento krok eliminuje omezení tradičního obrábění nebo lití písku, kde přístup k separaci nástrojů nebo separace plísní často ohrožují záměr designu. Naproti tomu vzorec obětního vosku se stává negativním negativním 1: 1 konečné části, což umožňuje bezkonkurenční geometrickou svobodu.

2. Keramické inženýrství: Stabilita za extrémních podmínek

Jakmile je vzorec vosku potažen refrakterní keramickou skořápkou (prostřednictvím iteračního ponoření a štukání), začíná skutečný test přesnosti. Pokročilé keramické materiály, jako je zirkonia nebo silikát alumina, poskytují tepelnou a mechanickou stabilitu během vyhoření vysoké teploty (800–1 100 ° C) a následné nalévání kovů.

Mezi klíčové inovace zde patří:

Řízená tloušťka skořepiny: Optimalizováno tak, aby se zabránilo zkreslení a zároveň umožnilo úniku plynu.

Tepelné vlastnosti gradientu: Vnitřní vrstvy odolávají roztavené kovové erozi, zatímco vnější vrstvy řídí rozptyl tepla.

Ovládání rozměru pod milimetrem: Automatizované ponoření zajišťují rovnoměrný růst skořepiny (± 0,05 mm tolerance).

Tyto faktory minimalizují deformaci a zachovávají původní geometrii komponenty i pod extrémními tepelnými gradienty.

3. kontrolované tuhnutí: Metalurgická přesnost

Přesnost procesu lití závisí na tom, jak roztavený kov zaplňuje keramickou formu a ztuhne. Přesnost ztraceného voskového lití využívá techniky směrového tuhnutí a systémy brány specifické pro slitinu, aby řídily rychlost chlazení. Například:

Turbínové lopatky používají k odstranění hranic zrn jednokrystaly.

Lékařské implantáty využívají vakuové lití ke snížení porozity (<0,1% prázdnota).

Výpočetní simulace dynamiky tekutin (CFD) optimalizují konstrukce běžců, což zajišťuje tok laminárního kovu, aby se zabránilo defekcím indukovaným turbulencí.

Řízením kinetiky tuhnutí dosahují výrobci konzistentních mechanických vlastností a vyhýbají se zbytkovým napětím, které by mohly po přetažení zkreslit složky.

4. Zdokonalení po odcizení: Od tvaru téměř k se síti po konečnou specifika

Zatímco odlitky ztraceného vosku produkují komponenty „tvaru téměř net“, sekundární procesy dále zvyšují přesnost:

Obrábění CNC: Kritické povrchy jsou dokončeny na tolerance na úrovni mikronu (např. ISO IT6-IT7).

Horké isostatické lisování (HIP): eliminuje mikroporozitu ve vysoce integritních částech.

3D skenování: Nedestruktivní metrologie ověřuje rozměry proti modelům CAD s přesností ± 25 μm.

Tyto kroky, i když minimální ve srovnání s konvenčním obsazením, zajišťují dodržování nejpřísnějších průmyslových standardů.

5. Případové studie: dopad v reálném světě

Aerospace: Tlubící turbíny s vnitřními chladicími kanály (tloušťka stěny: 0,3 mm) dosahují 99,8% rozměrového souladu pomocí odlitku ztraceného vosku, čímž se sníží spotřeba paliva motoru o 12%.

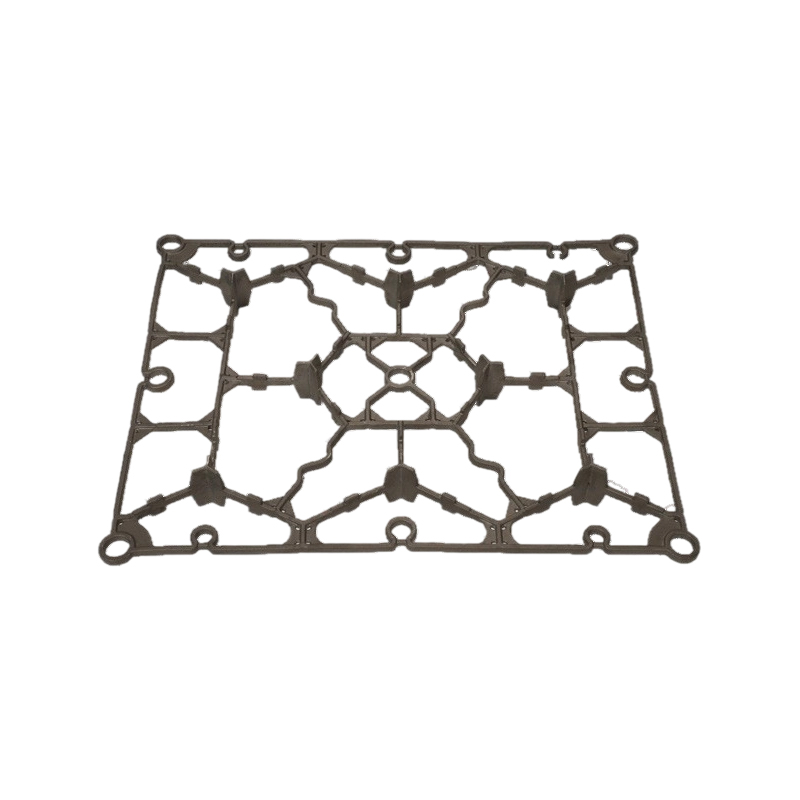

Orthopedika: Titanové páteřní klece s porézními mřížovými strukturami (velikost pórů 500 μm) prokazují odchylku <50 μm od návrhu a zrychlují osseointegraci.

Automobilový průmysl: Trysky vstřikovacích palivových vstřikovačů pomocí této metody snižují rozptyl hydraulického toku na <1%, což zlepšuje kontrolu emisí.

Přesnost ztracená vosková lití mosty mezery mezi ambicí designu a výrobou. Kombinací vědy o materiálu, řízení procesů a digitální validace poskytuje složité komponenty s přesností, jakmile je považována za nedosažitelné. Pro průmyslová odvětví, kde se protínají výkon, bezpečnost a nákladová účinnost, není tato metoda jen možností-je to definitivní řešení pro přeměnu složitých návrhů na spolehlivou realitu.